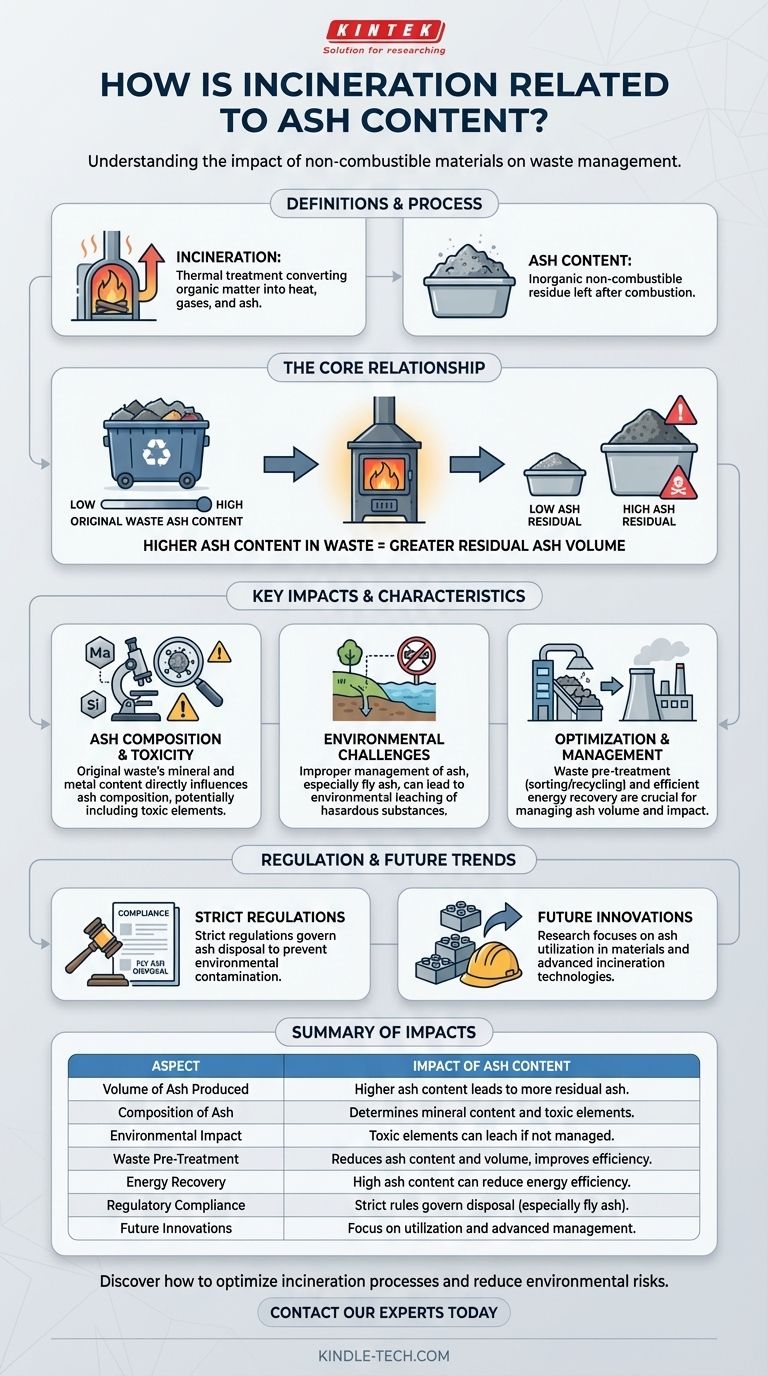

L'incinération est un processus de traitement des déchets qui implique la combustion des substances organiques contenues dans les matériaux. Ce processus réduit le volume des déchets et produit de l'énergie, mais il génère également des cendres comme sous-produit. La teneur en cendres des matériaux déchets influence directement la quantité et les caractéristiques des cendres produites lors de l'incinération. Une teneur en cendres plus élevée dans les déchets d'origine entraîne une plus grande quantité de cendres résiduelles après la combustion, ce qui doit être géré avec soin en raison de son impact environnemental potentiel. La composition des cendres, y compris leur teneur en minéraux et les éléments potentiellement toxiques, est également déterminée par la teneur en cendres des déchets d'origine. Comprendre la relation entre l'incinération et la teneur en cendres est crucial pour optimiser les stratégies de gestion des déchets et minimiser les risques environnementaux.

Points Clés Expliqués :

-

Définition de l'Incinération et de la Teneur en Cendres :

- Incinération : Un processus de traitement thermique où les déchets sont brûlés à haute température, convertissant la matière organique en chaleur, gaz et cendres.

- Teneur en Cendres : Le résidu inorganique restant après la combustion des matières organiques. C'est une mesure de la partie non combustible du déchet.

-

Relation entre la Teneur en Cendres et l'Incinération :

- Volume de Cendres Produites : Plus la teneur en cendres dans les déchets d'origine est élevée, plus grand sera le volume de cendres restant après l'incinération. Ceci est dû au fait que la teneur en cendres représente la partie non combustible du déchet.

- Composition des Cendres : La teneur en minéraux et les éléments potentiellement toxiques dans les cendres sont directement influencées par la teneur en cendres des déchets d'origine. Par exemple, les déchets avec une teneur élevée en métaux produiront des cendres avec des concentrations plus élevées de métaux.

-

Impact Environnemental des Cendres :

- Éléments Toxiques : Les cendres issues de l'incinération peuvent contenir des métaux lourds et d'autres substances toxiques, qui peuvent s'infiltrer dans l'environnement si elles ne sont pas gérées correctement.

- Élimination et Gestion : La gestion des cendres est un aspect critique de l'incinération. Elle nécessite souvent une stabilisation ou un traitement pour prévenir la contamination environnementale.

-

Optimisation des Processus d'Incinération :

- Prétraitement des Déchets : La réduction de la teneur en cendres des déchets avant l'incinération peut minimiser le volume de cendres produit. Ceci peut être réalisé par des processus de tri et de recyclage.

- Valorisation Énergétique : Les processus d'incinération efficaces peuvent récupérer de l'énergie des déchets, mais la présence d'une teneur élevée en cendres peut affecter l'efficacité de la récupération d'énergie.

-

Considérations Réglementaires et de Sécurité :

- Réglementations : Il existe des réglementations strictes régissant l'élimination des cendres d'incinération, en particulier les cendres volantes, qui sont plus susceptibles de contenir des substances dangereuses.

- Mesures de Sécurité : Une manipulation et une élimination appropriées des cendres sont essentielles pour protéger les travailleurs et l'environnement contre les dangers potentiels.

-

Tendances Futures et Innovations :

- Valorisation des Cendres : Des recherches sont en cours sur la manière d'utiliser les cendres d'incinération, par exemple dans les matériaux de construction, ce qui pourrait réduire le besoin d'enfouissement.

- Technologies d'Incinération Avancées : Les nouvelles technologies visent à réduire l'impact environnemental de l'incinération, y compris un meilleur contrôle des émissions et une gestion des cendres plus efficace.

Comprendre la relation entre l'incinération et la teneur en cendres est essentiel pour développer des stratégies de gestion des déchets efficaces qui minimisent l'impact environnemental tout en maximisant la valorisation des ressources.

Tableau Récapitulatif :

| Aspect | Impact de la Teneur en Cendres |

|---|---|

| Volume de Cendres Produites | Une teneur en cendres plus élevée dans les déchets entraîne plus de cendres résiduelles après incinération. |

| Composition des Cendres | Détermine la teneur en minéraux et les éléments toxiques, influencée par les cendres des déchets d'origine. |

| Impact Environnemental | Les éléments toxiques dans les cendres peuvent s'infiltrer dans l'environnement si elles ne sont pas gérées correctement. |

| Prétraitement des Déchets | La réduction de la teneur en cendres avant l'incinération minimise le volume de cendres et améliore l'efficacité. |

| Valorisation Énergétique | Une teneur élevée en cendres peut réduire l'efficacité de la récupération d'énergie pendant l'incinération. |

| Conformité Réglementaire | Des réglementations strictes régissent l'élimination des cendres, en particulier les cendres volantes dangereuses. |

| Innovations Futures | La recherche se concentre sur l'utilisation des cendres et les technologies avancées pour une meilleure gestion des cendres. |

Découvrez comment optimiser les processus d'incinération et réduire les risques environnementaux — contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi les fours de muffle/tube de haute précision sont-ils requis pour le traitement cryogénique profond ? Libérez les performances maximales des matériaux

- Qu'est-ce qu'un four à moufle et quelles sont ses utilisations ? Obtenez un traitement à haute température sans contamination

- Comment incinérer un échantillon ? Choisissez la bonne méthode pour une analyse inorganique précise

- Pourquoi un four à contrôle programmé est-il requis pour la transformation de phase du TiO2 ? Obtenir des nanotubes d'anatase parfaits

- Quel est le taux de refroidissement d'un four à moufle ? Comprendre sa nature lente et passive

- Pourquoi un four à moufle haute température est-il requis pour le xLi2ZrO3–(1−x)Li4SiO4 ? Assurer l'intégrité structurelle de la céramique

- Quel est le but principal de l'utilisation d'un four à moufle à haute température pour le Fecralloy ? Optimiser l'adhérence du catalyseur

- Pourquoi la calcination dans un four à moufle est essentielle pour les cathodes de titanate modifiées au cuivre : Atteindre des performances catalytiques optimales