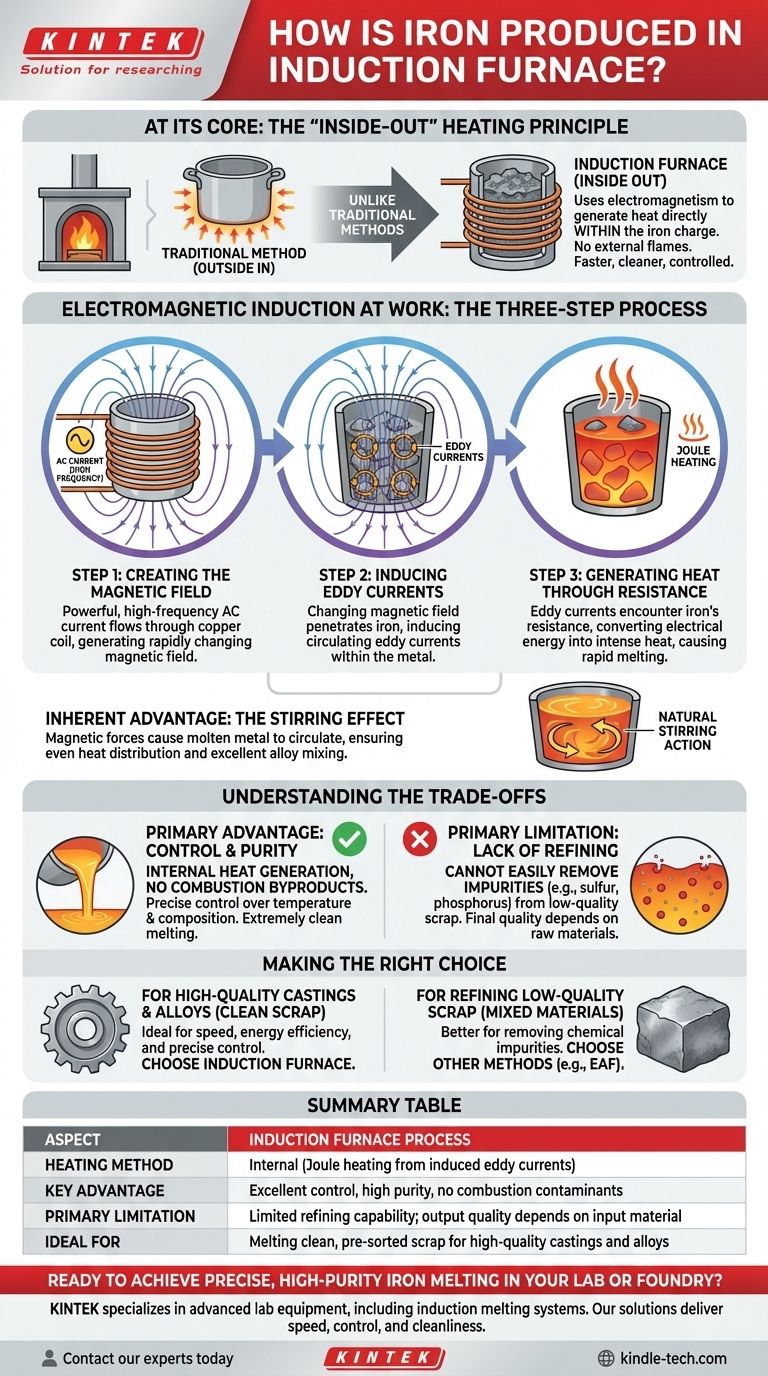

À la base, un four à induction produit du fer en transformant le métal en sa propre source de chaleur. Il utilise un champ magnétique puissant et rapidement changeant pour induire de forts courants électriques directement dans la charge de fer. La résistance naturelle du fer à ces courants génère une chaleur intense, le faisant fondre rapidement et efficacement sans flammes ni éléments chauffants externes.

La différence fondamentale avec les méthodes traditionnelles est qu'un four à induction ne chauffe pas le fer de l'extérieur vers l'intérieur. Au lieu de cela, il utilise les principes de l'électromagnétisme pour générer de la chaleur de l'intérieur vers l'extérieur, ce qui conduit à un processus de fusion plus rapide, plus propre et plus contrôlé.

Le Principe Fondamental : L'Induction Électromagnétique en Action

Pour comprendre comment fonctionne un four à induction, il est préférable de décomposer le processus en trois étapes physiques distinctes. Ces étapes se produisent presque instantanément pour créer la chaleur nécessaire à la fusion.

Étape 1 : Création du Champ Magnétique

Le processus commence par une grande bobine de cuivre creuse qui entoure un creuset contenant la charge de fer (généralement de la ferraille ou de la fonte brute). Un courant alternatif (CA) puissant et à haute fréquence est envoyé à travers cette bobine. Ce flux d'électricité génère un champ magnétique fort et rapidement fluctuant dans l'espace à l'intérieur et autour de la bobine.

Étape 2 : Induction des Courants de Foucault

Ce puissant champ magnétique pénètre le creuset et traverse directement les pièces de fer électriquement conductrices à l'intérieur. Selon les lois de l'induction électromagnétique, ce champ magnétique changeant induit des courants électriques plus petits et circulants à l'intérieur même du fer. Ce sont ce qu'on appelle les courants de Foucault.

Étape 3 : Génération de Chaleur par Résistance

C'est l'étape critique où la chaleur est créée. Lorsque les courants de Foucault induits traversent le fer, ils rencontrent la résistance électrique inhérente du métal. Cette résistance convertit l'énergie électrique des courants en énergie thermique intense, un phénomène connu sous le nom de chauffage Joule. Cette chaleur est générée en profondeur dans le métal, le faisant fondre rapidement et uniformément.

L'Effet d'Agitation Inhérent

Un avantage clé de ce processus est l'action d'agitation naturelle créée par les champs magnétiques. Les forces générées par les courants de Foucault provoquent une circulation vigoureuse du métal en fusion. Cela assure une distribution uniforme de la chaleur et permet un excellent mélange lors de la création d'alliages de fer précis.

Comprendre les Compromis

Bien que très efficace, le four à induction n'est pas une solution universelle. Ses forces dans un domaine créent des limitations dans un autre, ce qui est un facteur critique dans son application industrielle.

L'Avantage Principal : Contrôle et Pureté

Parce que la chaleur est générée en interne et qu'il n'y a pas de combustion de carburant, le processus de fusion est extrêmement propre. Il n'y a pas de sous-produits comme les cendres ou les gaz de combustion pour contaminer le métal. Ceci, combiné à l'effet d'agitation, donne aux opérateurs un contrôle précis sur la température finale et la composition chimique de l'alliage de fer.

La Limitation Principale : Manque de Raffinage

La nature propre du processus est aussi son principal inconvénient. Les fours à induction sont excellents pour la fusion, mais ils sont très peu efficaces pour le raffinage. Ils ne peuvent pas facilement éliminer les impuretés indésirables comme le soufre et le phosphore d'une charge de ferraille de mauvaise qualité. La qualité du produit final dépend donc fortement de la qualité des matières premières qui y sont introduites.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un four à induction est basée sur le résultat souhaité et la qualité des matériaux de départ.

- Si votre objectif principal est de faire fondre de la ferraille propre et pré-triée pour produire des pièces moulées de haute qualité : Le four à induction est le choix idéal pour sa rapidité, son efficacité énergétique et son contrôle précis sur la composition du produit final.

- Si votre objectif principal est de raffiner de grandes quantités de ferraille de mauvaise qualité ou mélangée : D'autres méthodes, comme un four à arc électrique (EAF), sont plus appropriées en raison de leur capacité supérieure à éliminer les impuretés chimiques pendant le processus de fusion.

En fin de compte, la brillance du four à induction réside dans son utilisation élégante de la physique, traitant le métal non pas comme un matériau passif à chauffer, mais comme un composant actif dans son propre circuit de chauffage électrique.

Tableau Récapitulatif :

| Aspect | Procédé du Four à Induction |

|---|---|

| Méthode de Chauffage | Interne (chauffage Joule à partir de courants de Foucault induits) |

| Avantage Clé | Excellent contrôle, haute pureté, pas de contaminants de combustion |

| Limitation Principale | Capacité de raffinage limitée ; la qualité de la production dépend du matériau d'entrée |

| Idéal Pour | Faire fondre de la ferraille propre et pré-triée pour des pièces moulées et des alliages de haute qualité |

Prêt à réaliser une fusion de fer précise et de haute pureté dans votre laboratoire ou votre fonderie ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de fusion par induction. Nos solutions offrent la vitesse, le contrôle et la propreté que vos processus exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie peut améliorer vos opérations de fusion et la qualité de vos produits.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace