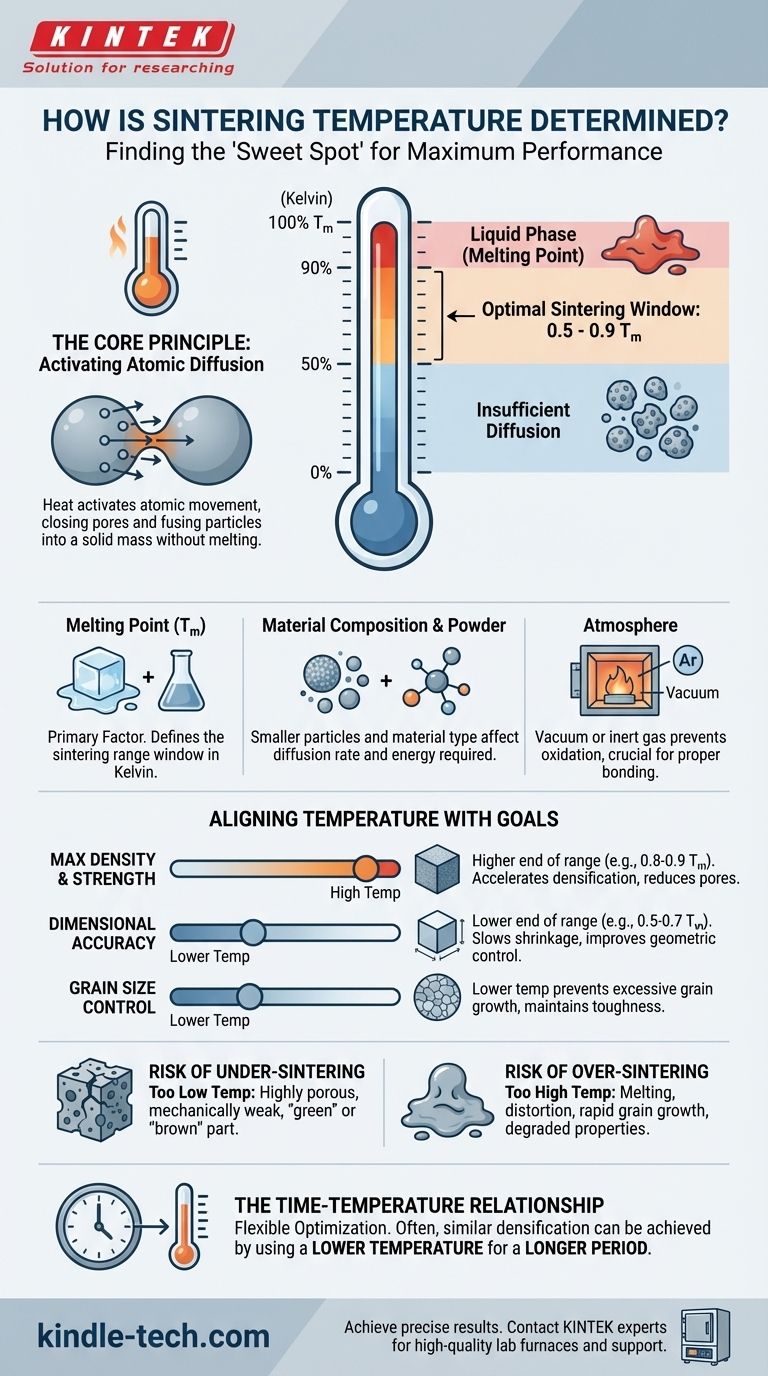

En bref, la température de frittage n'est pas une valeur unique, mais une plage soigneusement sélectionnée, déterminée principalement par le point de fusion du matériau et les propriétés finales souhaitées de la pièce, telles que la densité et la résistance. En règle générale, la température idéale pour le frittage à l'état solide se situe généralement entre 50 % et 90 % de la température de fusion absolue du matériau (mesurée en Kelvin).

Le défi principal dans la détermination de la température de frittage est de trouver le "point idéal" qui fournit suffisamment d'énergie thermique pour que les atomes lient les particules entre elles (densification), mais pas trop pour ne pas provoquer de fusion, de distorsion ou une croissance granulaire indésirable qui affaiblirait le produit final.

Le principe fondamental : Activer la diffusion atomique

Le frittage fonctionne en chauffant une poudre compactée jusqu'à un point où les atomes peuvent se déplacer, ou diffuser, à travers les limites des particules. Ce mouvement atomique ferme les pores entre les particules, les fusionnant en une masse solide et dense. La température est le principal catalyseur de ce processus.

Le rôle du point de fusion (T_m)

Le facteur le plus critique régissant la température de frittage est le point de fusion du matériau. La plage largement acceptée de 0,5 à 0,9 T_m (en Kelvin) définit la fenêtre où la diffusion à l'état solide devient suffisamment significative pour lier les particules sans les faire fondre.

En dessous de cette plage, le mouvement atomique est trop lent pour une densification efficace. Au-dessus, vous risquez d'entrer dans une phase liquide, ce qui modifie fondamentalement le processus et peut ruiner la forme de la pièce.

Composition du matériau et caractéristiques de la poudre

Le "type de poudre" spécifique dicte son comportement de diffusion. Les métaux, avec leurs liaisons métalliques, permettent généralement un mouvement atomique plus facile que les céramiques, qui ont de fortes liaisons covalentes ou ioniques et nécessitent souvent des températures relatives plus élevées.

De plus, les tailles de particules plus petites possèdent une énergie de surface plus élevée. Cela agit comme une force motrice pour le frittage, permettant souvent une densification efficace à des températures plus basses ou en des temps plus courts par rapport aux poudres plus grossières.

L'atmosphère de frittage

L'environnement gazeux à l'intérieur du four est également un paramètre critique. Un vide ou un gaz inerte (comme l'argon) est souvent utilisé pour prévenir l'oxydation, qui peut inhiber une bonne liaison. Dans certains cas, une atmosphère réactive est utilisée pour obtenir des changements chimiques spécifiques pendant le frittage.

Aligner la température avec les résultats souhaités

Le choix de la température dans la fenêtre de frittage est une décision stratégique basée sur les exigences du produit final.

Maximiser la densité et la résistance

Pour atteindre la densité et la résistance mécanique les plus élevées possibles, les ingénieurs poussent généralement la température vers l'extrémité supérieure de la fenêtre de frittage. Une chaleur plus élevée accélère la diffusion, conduisant à une élimination plus complète des pores et à des liaisons plus solides entre les particules.

Maintenir la précision dimensionnelle

Si la précision des dimensions finales est l'objectif principal, une température plus basse peut être préférée. Le frittage implique toujours un retrait, et des températures plus élevées provoquent un retrait plus rapide et parfois moins prévisible. L'utilisation d'une température plus basse ralentit ce processus, permettant un meilleur contrôle de la géométrie finale de la pièce.

Contrôler la taille des grains

La température a un impact direct sur la microstructure finale, en particulier la taille des grains. Des températures élevées et des temps de maintien longs favorisent la croissance des grains, où les grains plus petits fusionnent en grains plus grands. Bien que cela aide à la densification, des grains excessivement grands peuvent rendre un matériau plus cassant. Pour les applications nécessitant de la ténacité, une température plus basse est souvent utilisée pour maintenir une structure à grains fins.

Comprendre les compromis

La sélection d'une température de frittage est un exercice d'équilibre avec des conséquences claires en cas d'erreur.

Le risque de sous-frittage (trop bas)

Si la température est trop basse, la diffusion atomique sera insuffisante. La pièce résultante sera très poreuse, mécaniquement faible et n'aura peut-être pas fusionné en un objet cohérent. On parle souvent de pièce "crue" ou "brune".

Le risque de sur-frittage (trop élevé)

Dépasser la température optimale peut être catastrophique. Le matériau peut commencer à fondre, provoquant l'affaissement, la distorsion ou la perte totale de la forme de la pièce. Cela conduit également à une croissance rapide des grains, ce qui peut gravement dégrader les propriétés mécaniques comme la ténacité et la résistance à la fatigue.

La relation temps-température

Le temps et la température sont des variables interdépendantes. Vous pouvez souvent atteindre un niveau de densification similaire en utilisant une température plus basse pendant une période plus longue. Cette relation donne aux ingénieurs de processus la flexibilité d'optimiser pour des résultats spécifiques, tels que la minimisation des coûts énergétiques ou le contrôle de la taille des grains.

Faire le bon choix pour votre objectif

En fin de compte, la détermination de la température précise est une combinaison de connaissances théoriques et de tests empiriques.

- Si votre objectif principal est une résistance et une densité maximales : Visez l'extrémité supérieure de la fenêtre de frittage du matériau (par exemple, 0,8-0,9 T_m), mais surveillez la microstructure pour éviter une croissance excessive des grains.

- Si votre objectif principal est une haute précision et un contrôle dimensionnel : Utilisez l'extrémité inférieure de la fenêtre de frittage (par exemple, 0,5-0,7 T_m) et envisagez de prolonger le temps de maintien pour atteindre la densité nécessaire.

- Si vous travaillez avec un nouveau matériau ou alliage : Commencez par des calculs théoriques, consultez les diagrammes de phase pour identifier la température du solidus, et utilisez des méthodes expérimentales comme la dilatométrie pour déterminer la plage de densification active avant d'effectuer des tests itératifs.

Maîtriser la température de frittage consiste à équilibrer l'énergie atomique et le contrôle structurel pour atteindre votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Facteur | Impact sur la température de frittage |

|---|---|

| Point de fusion du matériau (T_m) | Facteur principal ; définit la plage (0,5-0,9 T_m en Kelvin). |

| Densité/Résistance souhaitée | Des températures plus élevées (extrémité supérieure de la plage) maximisent la densité. |

| Précision dimensionnelle | Des températures plus basses (extrémité inférieure de la plage) améliorent le contrôle. |

| Taille des particules de poudre | Les particules plus petites peuvent fritter efficacement à des températures plus basses. |

| Atmosphère (par ex. vide) | Empêche l'oxydation, permettant une bonne liaison à la température cible. |

Obtenez des résultats de frittage précis pour votre laboratoire. La sélection de la bonne température est essentielle pour produire des pièces frittées solides, durables et dimensionnellement précises. KINTEK est spécialisé dans la fourniture de fours de laboratoire de haute qualité et du support expert dont vous avez besoin pour perfectionner votre processus de frittage. Contactez nos experts dès aujourd'hui pour discuter de vos matériaux spécifiques et de vos objectifs d'application.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est l'usage du four à moufle dans un laboratoire de sol ? Essentiel pour une analyse précise de la matière organique du sol

- Comment le traitement thermique affecte-t-il la rugosité de surface ? Minimiser la dégradation de surface pour les pièces de précision

- Quelle est la température de fonctionnement d'un four à moufle ? De 200°C à 1800°C pour votre application

- Qu'est-ce que le creuset dans un four à moufle ? La clé d'un traitement à haute température sans contamination

- Comment fabriquer du biochar dans un four à moufle ? Un guide étape par étape pour une pyrolyse contrôlée