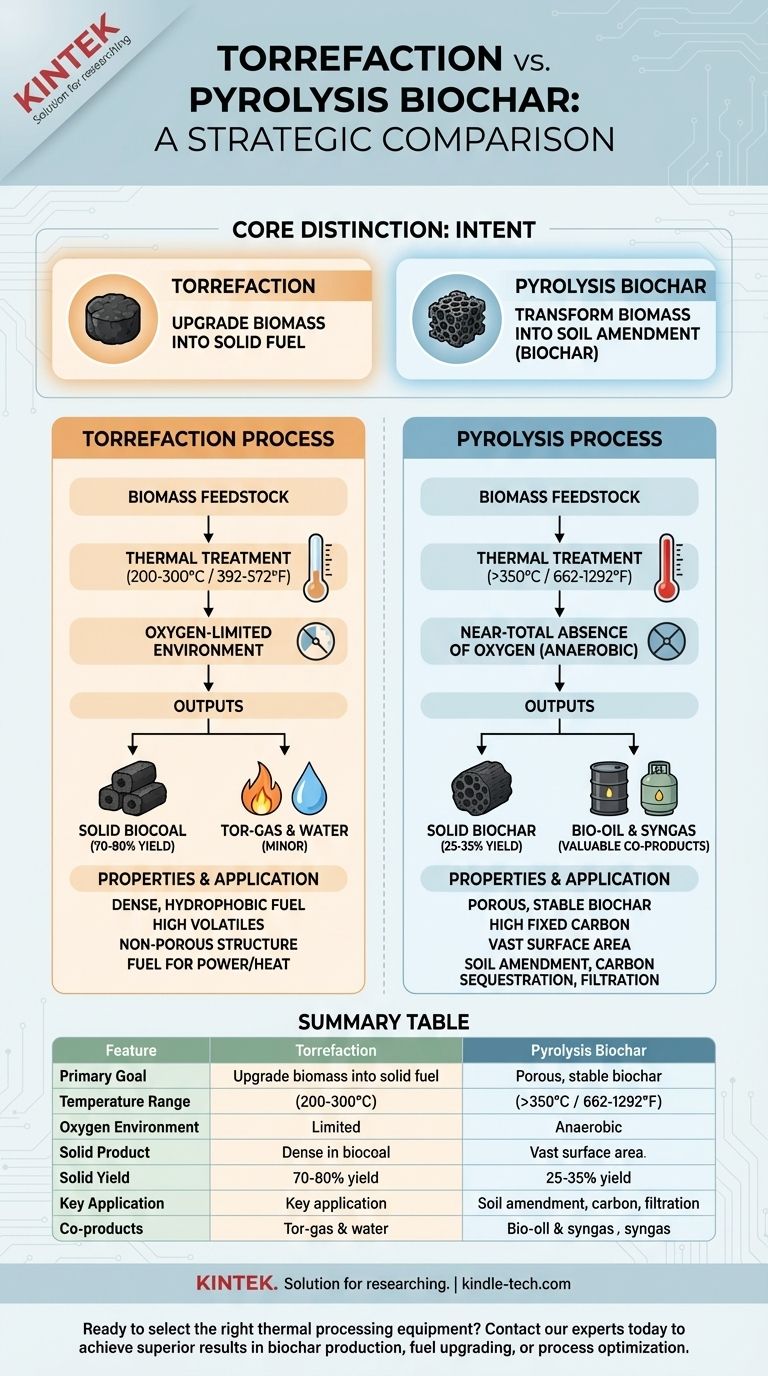

Au niveau fondamental, la différence entre la torréfaction et la pyrolyse réside dans la température de traitement et l'objectif visé par le produit résultant. La torréfaction est une forme douce de pyrolyse, menée à basse température (200-300°C) dans le but principal de créer un combustible solide densifié, semblable au charbon. La pyrolyse véritable fonctionne à des températures beaucoup plus élevées (>350°C) en l'absence totale d'oxygène pour décomposer thermiquement la biomasse en trois produits distincts : le biochar (un solide), le bio-huile (un liquide) et le gaz de synthèse (un gaz).

La distinction essentielle est une question d'intention. La torréfaction vise à améliorer la biomasse en un meilleur combustible solide. La pyrolyse est un processus plus intensif conçu pour transformer la biomasse en un amendement de sol stable et riche en carbone (biochar), ainsi qu'en coproduits liquides et gazeux précieux.

Le facteur déterminant : les conditions de traitement thermique

Les paramètres opérationnels ne sont pas de simples ajustements ; ils modifient fondamentalement les réactions chimiques et la nature du matériau solide final.

H3: La plage de température dicte la transformation

La torréfaction fonctionne dans une fenêtre de basse température étroite de 200 à 300°C (392-572°F). Dans cette gamme, le processus élimine principalement l'eau et décompose les composants les moins stables de la biomasse, comme l'hémicellulose.

La pyrolyse destinée à la production de biochar se déroule à des températures nettement plus élevées, généralement >350°C et souvent jusqu'à 700°C (662-1292°F). Cette chaleur intense est nécessaire pour décomposer presque tous les composants volatils, y compris la cellulose et la lignine, ne laissant qu'un squelette riche en carbone.

H3: Environnement en oxygène

La torréfaction est effectuée dans un environnement limité en oxygène ou inerte. Elle est mieux décrite comme un processus de rôtissage sévère, où quelques réactions oxydatives mineures peuvent encore se produire.

La pyrolyse, en revanche, doit se dérouler en absence quasi totale d'oxygène (anaérobie). La présence d'oxygène à ces températures élevées provoquerait la combustion de la biomasse (brûler) plutôt que sa décomposition thermique, empêchant complètement la formation de biochar et de bio-huile.

Une histoire de deux produits : biomasse torréfiée contre biochar

Les différences dans les conditions de processus conduisent à deux solides aux propriétés physiques et chimiques très différentes, les rendant adaptés à des applications totalement différentes.

H3: Structure du carbone et stabilité

Le produit de la torréfaction, souvent appelé biocarbone, contient encore une quantité importante de sa matière volatile d'origine. Son carbone n'est pas entièrement « fixé », ce qui en fait un combustible efficace, mais pas une forme de carbone séquestré à long terme.

Le biochar issu de la pyrolyse présente une teneur en carbone fixe beaucoup plus élevée. Les températures élevées réorganisent le carbone en structures cycliques aromatiques stables, très résistantes à la décomposition microbienne. Cette stabilité est précisément ce qui fait du biochar un outil efficace pour la séquestration à long terme du carbone dans le sol.

H3: Porosité et surface spécifique

La torréfaction densifie principalement la biomasse, brisant sa structure fibreuse. Elle ne crée pas le réseau poreux complexe caractéristique du biochar.

La pyrolyse élimine les gaz volatils, laissant derrière elle le squelette carboné. Ce processus crée un matériau très poreux avec une vaste surface interne. Cette structure est essentielle pour la fonction du biochar dans le sol, lui permettant de retenir l'eau et les nutriments.

H3: Application prévue

L'objectif de la torréfaction est de produire un combustible solide à haute densité énergétique et hydrophobe (repoussant l'eau). Il est conçu pour être facilement pelletisé et utilisé pour la co-combustion dans les centrales électriques au charbon ou pour la chaleur industrielle.

L'objectif de la création de biochar par pyrolyse est principalement destiné à des applications non liées au carburant. Sa valeur principale réside dans son utilisation comme amendement de sol pour améliorer la santé du sol, la rétention d'eau et le cycle des nutriments, ou comme milieu de filtration.

Comprendre les compromis et les sorties de processus

Le choix entre les deux est une décision stratégique basée sur les résultats souhaités et l'économie.

H3: Rendement solide

La torréfaction est optimisée pour le rendement du produit solide. Comme une moindre partie de la biomasse est éliminée sous forme de gaz et de liquide, le rendement massique du matériau torréfié est élevé, généralement 70 à 80 % de la biomasse sèche d'origine.

La pyrolyse a un rendement solide beaucoup plus faible. Un processus typique optimisé pour le biochar pourrait ne produire que 25 à 35 % de biochar solide en masse, le reste étant converti en bio-huile et en gaz de synthèse.

H3: Co-produits

La torréfaction produit une quantité limitée d'eau acide et quelques gaz combustibles (gaz de torréfaction), qui sont presque toujours utilisés en interne pour fournir la chaleur nécessaire au processus. C'est essentiellement un système à produit unique.

La pyrolyse est intrinsèquement une plateforme multi-produits. La bio-huile et le gaz de synthèse sont des coproduits précieux qui peuvent être utilisés pour générer de l'énergie ou raffinés en d'autres produits chimiques, créant ainsi des flux de revenus distincts.

Faire le bon choix pour votre objectif

Le choix entre ces processus est dicté entièrement par votre objectif final.

- Si votre objectif principal est de créer un combustible solide dense et hydrofuge pour remplacer le charbon : La torréfaction est le processus le plus direct et à plus haut rendement pour cette application spécifique.

- Si votre objectif principal est la séquestration à long terme du carbone et l'amendement des sols : La pyrolyse est le seul processus qui produit un biochar véritable, stable et poreux adapté à l'usage agricole et environnemental.

- Si votre objectif principal est de produire de la bio-huile ou un éventail de coproduits précieux : La pyrolyse est la voie requise, le biochar étant une partie importante de la valeur globale du système.

En fin de compte, comprendre cette distinction fondamentale entre « améliorer un carburant » et « transformer un matériau » est la clé pour sélectionner la bonne technologie thermique pour vos besoins.

Tableau récapitulatif :

| Caractéristique | Torréfaction | Biochar de pyrolyse |

|---|---|---|

| Objectif principal | Créer un combustible solide dense, semblable au charbon | Produire un amendement de sol stable, riche en carbone (biochar) |

| Plage de température | 200-300°C (392-572°F) | >350°C, souvent jusqu'à 700°C (662-1292°F) |

| Environnement en oxygène | Limité en oxygène | Absence quasi totale d'oxygène (anaérobie) |

| Produit solide | Biocarbone (riche en volatils) | Biochar (riche en carbone fixe stable) |

| Rendement solide | Élevé (70-80%) | Plus faible (25-35%) |

| Application clé | Remplacement du charbon comme combustible solide | Amendement des sols, séquestration du carbone, filtration |

| Co-produits | Limités (utilisés pour la chaleur du processus) | Bio-huile et gaz de synthèse (co-produits précieux) |

Prêt à choisir l'équipement de traitement thermique adapté à vos objectifs de biomasse ?

Que votre projet nécessite le contrôle précis de la température d'un réacteur de pyrolyse ou la conception robuste d'une unité de torréfaction, KINTEK possède l'expertise et l'équipement nécessaires pour soutenir votre succès. Nos équipements de laboratoire spécialisés et nos consommables sont conçus pour répondre aux besoins exigeants de la recherche et du développement de la biomasse.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir d'excellents résultats dans la production de biochar, l'amélioration des carburants ou l'optimisation des processus.

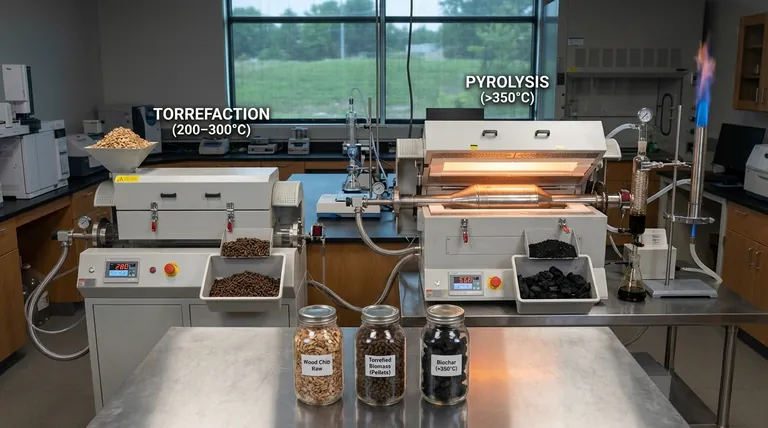

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- La pyrolyse est-elle destructive ? Libérer la valeur des déchets grâce à la transformation thermique contrôlée

- Qu'est-ce que la pyrolyse éclair de la biomasse ? Maximiser le rendement en bio-huile pour les biocarburants et les produits chimiques

- Quels sont les différents types d'installations de pyrolyse ? Choisissez le bon procédé pour votre objectif de production

- Qu'est-ce qu'un réacteur de pyrolyse ? Un guide pour convertir les déchets en ressources précieuses

- Le processus de pyrolyse est-il sûr ? Un guide pour l'ingénierie de la sécurité dans les procédés à haute température

- Quelle est la taille des particules pour la pyrolyse rapide ? Optimisez votre rendement en bio-huile avec la bonne taille

- Quelle est la réaction de la pyrolyse ? Valoriser les déchets grâce à la décomposition thermique

- Quel est le rôle d'un four de chauffage équipé d'un arbre rotatif vertical dans l'hydrolyse catalytique de la cellulose ?