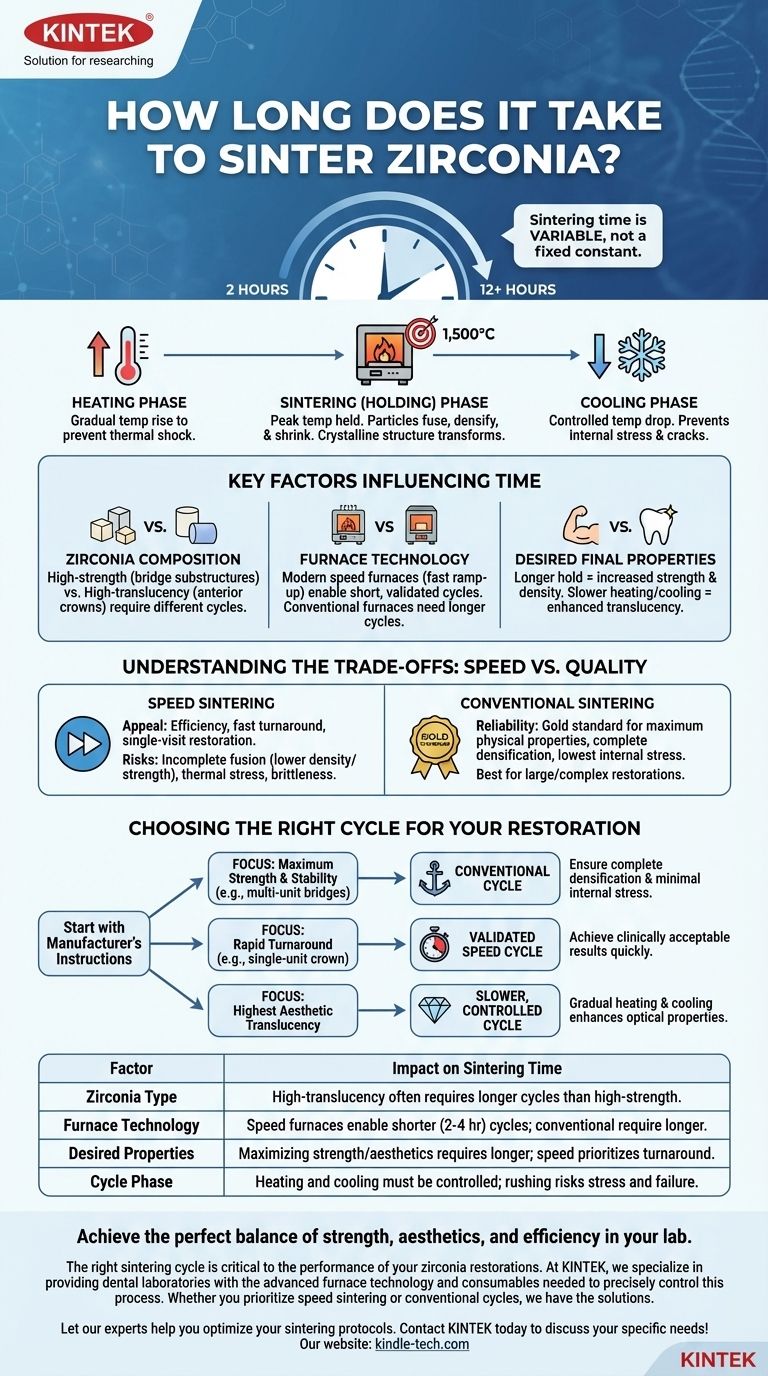

Le temps de frittage de la zircone n'est pas un chiffre unique mais un processus variable qui peut aller d'aussi peu que deux heures à plus de douze. La durée exacte est un protocole soigneusement calculé qui dépend du type spécifique de zircone, de la technologie du four utilisée et de l'équilibre souhaité entre la résistance mécanique et la translucidité esthétique. Pour cette raison, il est primordial de respecter les instructions spécifiques du fabricant.

La durée d'un cycle de frittage de zircone est un choix délibéré, non une constante fixe. Elle représente un compromis critique entre la vitesse de production et l'objectif d'atteindre le potentiel maximal du matériau en termes de résistance, de densité et d'esthétique.

Déconstruction du cycle de frittage

Chaque programme de frittage, quelle que soit sa durée totale, est composé de trois phases distinctes et critiques. Comprendre ce qui se passe dans chaque phase explique pourquoi le processus ne peut pas être arbitrairement accéléré.

La phase de chauffage

Cette phase initiale implique d'augmenter progressivement la température de la restauration en zircone. Une montée en température lente et contrôlée est essentielle pour éviter le choc thermique, qui pourrait introduire des micro-fractures avant même que le matériau n'atteigne sa température maximale.

La phase de frittage (maintien)

Une fois que le four atteint sa température cible — généralement autour de 1 500 °C — il maintient cette température pendant une période prescrite. Pendant cette phase, les particules individuelles de zircone fusionnent, éliminant la porosité et provoquant la densification et le retrait significatif du matériau. C'est également là que la structure cristalline se transforme, ce qui est essentiel pour atteindre sa résistance finale.

La phase de refroidissement

Tout aussi importante que la phase de chauffage, la phase de refroidissement doit également être soigneusement contrôlée. Abaisser la température trop rapidement peut créer des contraintes internes dans le matériau, compromettant l'intégrité structurelle et la stabilité à long terme de la restauration finale.

Facteurs clés influençant le temps de frittage

La variation significative des temps de cycle se résume à quelques variables clés. La "bonne" durée est fonction du matériau, de l'équipement et du résultat clinique visé.

Composition de la zircone

Différentes formulations de zircone sont conçues à des fins différentes. La zircone à haute résistance utilisée pour les infrastructures de ponts peut avoir un cycle optimal différent de celui d'une zircone à haute translucidité conçue pour les couronnes antérieures monolithiques, qui nécessite souvent un cycle plus lent pour maximiser ses propriétés esthétiques.

Technologie du four

Les fours "rapides" modernes sont conçus avec des éléments chauffants et une isolation avancés qui permettent des vitesses de montée et de descente en température beaucoup plus rapides. Ceux-ci permettent des cycles courts validés sans endommager le matériau. Les fours conventionnels nécessitent des cycles plus longs et plus progressifs pour obtenir le même résultat en toute sécurité.

Propriétés finales souhaitées

L'objectif ultime dicte le processus. Un maintien plus long à la température maximale peut augmenter la densification et la résistance à la flexion, tandis qu'une vitesse de chauffage et de refroidissement plus lente peut améliorer la translucidité. Les cycles recommandés par le fabricant sont conçus pour atteindre un équilibre spécifique et testé de ces propriétés.

Comprendre les compromis : Vitesse vs Qualité

La décision d'utiliser un cycle de frittage court ou long est un choix conscient avec des implications claires. Bien que tentante, la vitesse n'est pas toujours la meilleure voie.

L'attrait du frittage rapide

Le principal avantage d'un cycle rapide est l'efficacité. Pour les laboratoires et cliniques dentaires, un délai d'exécution plus rapide signifie qu'une restauration en une seule visite est possible, augmentant la productivité et la satisfaction du patient.

Les risques d'accélérer le processus

L'utilisation d'un cycle rapide non validé ou trop agressif peut être préjudiciable. Elle risque une fusion incomplète des particules, entraînant une densité et une résistance moindres. Plus important encore, elle peut emprisonner des contraintes thermiques, rendant la restauration finale plus fragile et sujette à une défaillance prématurée.

La fiabilité du frittage conventionnel

Les cycles plus longs et conventionnels restent la référence pour maximiser les propriétés physiques de la zircone. Ils garantissent la densification la plus complète et la plus faible contrainte interne possible, ce qui en fait le choix le plus sûr pour les restaurations importantes, complexes ou soumises à de fortes contraintes, comme les ponts multi-unitaires.

Choisir le bon cycle pour votre restauration

Votre décision doit toujours commencer par les instructions du fabricant pour la zircone spécifique que vous utilisez. Dans ces directives, adaptez votre choix à la demande clinique.

- Si votre objectif principal est une résistance et une stabilité maximales (par exemple, pour les ponts multi-unitaires) : Optez pour le cycle de frittage conventionnel, plus long, recommandé par le fabricant afin d'assurer une densification complète et un minimum de contraintes internes.

- Si votre objectif principal est un délai d'exécution rapide pour une couronne unitaire : Utilisez un cycle de frittage rapide validé, spécifiquement conçu pour votre matériau et votre four, afin d'obtenir rapidement des résultats cliniquement acceptables.

- Si votre objectif principal est d'obtenir la plus haute translucidité esthétique : Optez pour un cycle plus lent et plus contrôlé, car ce chauffage et ce refroidissement progressifs améliorent souvent les propriétés optiques finales de la zircone.

En fin de compte, comprendre les principes derrière le temps de frittage le transforme d'un simple chiffre en un outil puissant pour contrôler le résultat final.

Tableau récapitulatif :

| Facteur | Impact sur le temps de frittage |

|---|---|

| Type de zircone | La zircone à haute translucidité nécessite souvent des cycles plus longs que les types à haute résistance. |

| Technologie du four | Les fours rapides permettent des cycles plus courts (2-4 heures) ; les fours conventionnels nécessitent des cycles plus longs. |

| Propriétés souhaitées | Maximiser la résistance/l'esthétique nécessite des cycles plus longs ; le frittage rapide privilégie le délai d'exécution. |

| Phase du cycle | Le chauffage et le refroidissement doivent être contrôlés ; l'accélération risque des contraintes et des défaillances. |

Atteignez l'équilibre parfait entre résistance, esthétique et efficacité dans votre laboratoire.

Le bon cycle de frittage est essentiel à la performance de vos restaurations en zircone. Chez KINTEK, nous sommes spécialisés dans la fourniture aux laboratoires dentaires de la technologie de four avancée et des consommables nécessaires pour contrôler précisément ce processus. Que vous privilégiez le frittage rapide pour la dentisterie en une seule visite ou les cycles conventionnels pour une résistance maximale des ponts, nous avons les solutions pour répondre à vos exigences cliniques.

Laissez nos experts vous aider à optimiser vos protocoles de frittage pour des résultats constants et de haute qualité. Contactez KINTEK dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire en matière d'équipement et de matériaux !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité