Bien qu'il n'y ait pas de nombre unique et définitif, les techniques de dépôt de matériaux sont globalement organisées en deux catégories fondamentales : celles qui utilisent un mécanisme physique et celles qui sont basées sur une réaction chimique. Les méthodes spécifiques au sein de chaque catégorie sont nombreuses et en constante évolution, mais la compréhension de cette distinction primaire est la clé pour naviguer dans ce domaine.

L'idée essentielle n'est pas de mémoriser une liste exhaustive, mais de saisir la différence fondamentale entre le dépôt physique en phase vapeur (PVD), qui transporte physiquement un matériau, et le dépôt chimique, qui synthétise un matériau directement sur une surface.

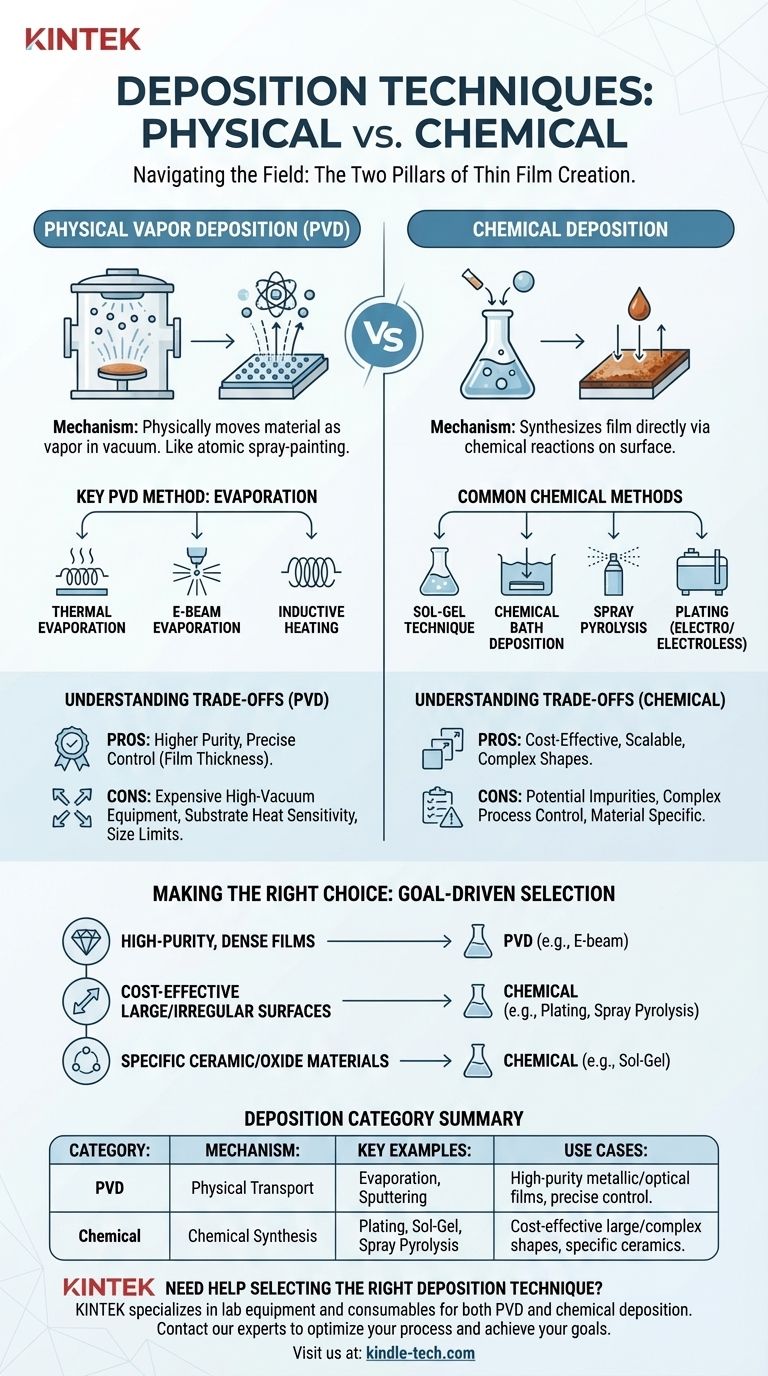

Les deux piliers du dépôt : Physique vs Chimique

Chaque technique de création d'un film mince ou d'un revêtement relève de l'une des deux grandes familles. Le choix entre elles dépend entièrement du matériau désiré, du substrat sur lequel il sera appliqué et des propriétés requises du film final.

Dépôt physique en phase vapeur (PVD)

Les techniques PVD impliquent des processus qui déplacent physiquement des atomes ou des molécules d'un matériau source vers un substrat, généralement dans un environnement sous vide. C'est comme de la peinture au pistolet, mais à l'échelle atomique.

Le matériau commence sous forme solide, est converti en vapeur, traverse une chambre, puis se condense à nouveau en un film mince solide sur la surface cible.

Une méthode PVD clé : l'évaporation

L'évaporation est une méthode principale au sein du PVD où un matériau source est chauffé jusqu'à ce que ses atomes se vaporisent et se déplacent pour revêtir un substrat.

Il existe plusieurs façons de générer cette chaleur :

- Évaporation thermique : Utilise une source de chaleur résistive (comme le filament d'une ampoule) pour chauffer et évaporer le matériau.

- Évaporation par faisceau d'électrons : Emploie un faisceau d'électrons focalisé à haute énergie pour faire fondre et vaporiser le matériau source, permettant le dépôt de matériaux avec des points de fusion très élevés.

- Chauffage par induction : Utilise la puissance de radiofréquence (RF) traversant une bobine pour induire des courants de Foucault dans un creuset, qui chauffe ensuite le matériau à l'intérieur.

Dépôt chimique

Contrairement au PVD, les techniques de dépôt chimique utilisent des réactions chimiques pour synthétiser le film directement sur la surface du substrat. Les matériaux précurseurs, souvent des gaz ou des liquides, réagissent dans des conditions spécifiques (comme la chaleur ou la pression) pour former un nouveau matériau solide qui se lie à la surface.

C'est moins comme de la peinture et plus comme provoquer la formation de rouille de manière très contrôlée.

Méthodes chimiques courantes

La famille du dépôt chimique est vaste et comprend un large éventail de processus adaptés à différents matériaux et applications.

Les exemples incluent :

- Technique Sol-Gel : Crée un solide à partir d'une solution chimique, souvent utilisée pour fabriquer des revêtements céramiques ou en verre.

- Dépôt en bain chimique : Implique l'immersion du substrat dans une solution où une réaction chimique forme lentement un film sur sa surface.

- Pyrolyse par pulvérisation : Une solution précurseur est pulvérisée sur un substrat chauffé, où elle se décompose et forme le film désiré.

- Placage : Utilise une solution liquide pour déposer un revêtement métallique, soit par un courant électrique (électrodéposition), soit par une réaction chimique autocatalytique (dépôt autocatalytique).

Comprendre les compromis

Aucune catégorie n'est universellement supérieure ; elles sont choisies pour résoudre différents problèmes d'ingénierie. Les compromis portent souvent sur la pureté, le coût et la compatibilité des matériaux.

Contrôle du processus et pureté

Les processus PVD, en particulier ceux sous vide poussé comme l'évaporation par faisceau d'électrons, offrent généralement une pureté plus élevée et un contrôle plus précis de l'épaisseur du film.

Le dépôt chimique peut parfois introduire des impuretés provenant des matériaux précurseurs ou des sous-produits de la réaction, nécessitant un contrôle de processus plus complexe.

Coût et évolutivité

De nombreuses méthodes chimiques, telles que la pyrolyse par pulvérisation ou le placage, peuvent être considérablement plus rentables et plus faciles à adapter pour le revêtement de grandes surfaces ou de formes complexes.

Les techniques PVD nécessitent souvent des équipements sous vide poussé coûteux, ce qui peut limiter la taille et le débit du processus.

Limitations du substrat et du matériau

Le PVD est très polyvalent et peut déposer une large gamme de métaux et de céramiques. Cependant, les températures élevées parfois requises peuvent endommager les substrats sensibles comme les plastiques.

Les méthodes chimiques sont très spécifiques ; le processus est conçu autour de la chimie particulière des précurseurs et du matériau final désiré.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de dépôt commence par la définition claire de l'objectif principal de votre projet.

- Si votre objectif principal est de créer des films métalliques ou optiques denses de haute pureté : Les méthodes PVD comme l'évaporation thermique ou par faisceau d'électrons sont le choix standard.

- Si votre objectif principal est le revêtement économique de surfaces grandes ou de formes irrégulières : Les méthodes chimiques comme le placage ou la pyrolyse par pulvérisation sont souvent plus pratiques.

- Si votre objectif principal est la fabrication de matériaux céramiques ou oxydes spécifiques à partir de précurseurs liquides : Les voies chimiques comme la technique sol-gel ou le dépôt en bain chimique sont conçues à cet effet.

En fin de compte, la compréhension des principes fondamentaux des voies physiques par rapport aux voies chimiques vous permet de sélectionner l'outil le plus efficace pour le travail.

Tableau récapitulatif :

| Catégorie de dépôt | Mécanisme principal | Exemples clés | Cas d'utilisation typiques |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transporte physiquement le matériau sous forme de vapeur vers le substrat. | Évaporation (Thermique, Faisceau d'électrons), Pulvérisation cathodique | Films métalliques/optiques de haute pureté, contrôle précis de l'épaisseur. |

| Dépôt chimique | Utilise des réactions chimiques pour synthétiser le film sur le substrat. | Placage, Sol-Gel, Pyrolyse par pulvérisation | Revêtement économique de formes grandes/complexes, céramiques/oxydes spécifiques. |

Besoin d'aide pour choisir la bonne technique de dépôt pour votre matériau et votre substrat spécifiques ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les outils adaptés aux processus de dépôt PVD et chimique. Nos experts peuvent vous aider à obtenir des revêtements de haute pureté ou des solutions économiques à grande échelle.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet et optimiser votre processus de dépôt !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les matières premières pour la production de biochar ? Choisissez la bonne matière première pour vos objectifs

- Tous les plastiques peuvent-ils être utilisés en pyrolyse ? Choisissez la bonne matière première pour des résultats optimaux

- Quelle est la fonction d'un agitateur magnétique à température constante dans la synthèse des liquides ioniques fonctionnalisés par SO3H ?

- Qu'est-ce que la méthode d'extraction rotative ? Exploitez le traitement thermique à haut volume pour vos matériaux

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- La biomasse est-elle une source d'énergie renouvelable ? La vérité sur l'énergie durable

- Quelle technique pourrait être utilisée pour l'imagerie IR d'échantillons biologiques ? Maîtriser la microspectroscopie FTIR pour la cartographie chimique

- Quel rôle jouent les homogénéisateurs haute pression ou les désintégrateurs cellulaires ultrasoniques dans le traitement mécanique de la nanocellulose ?