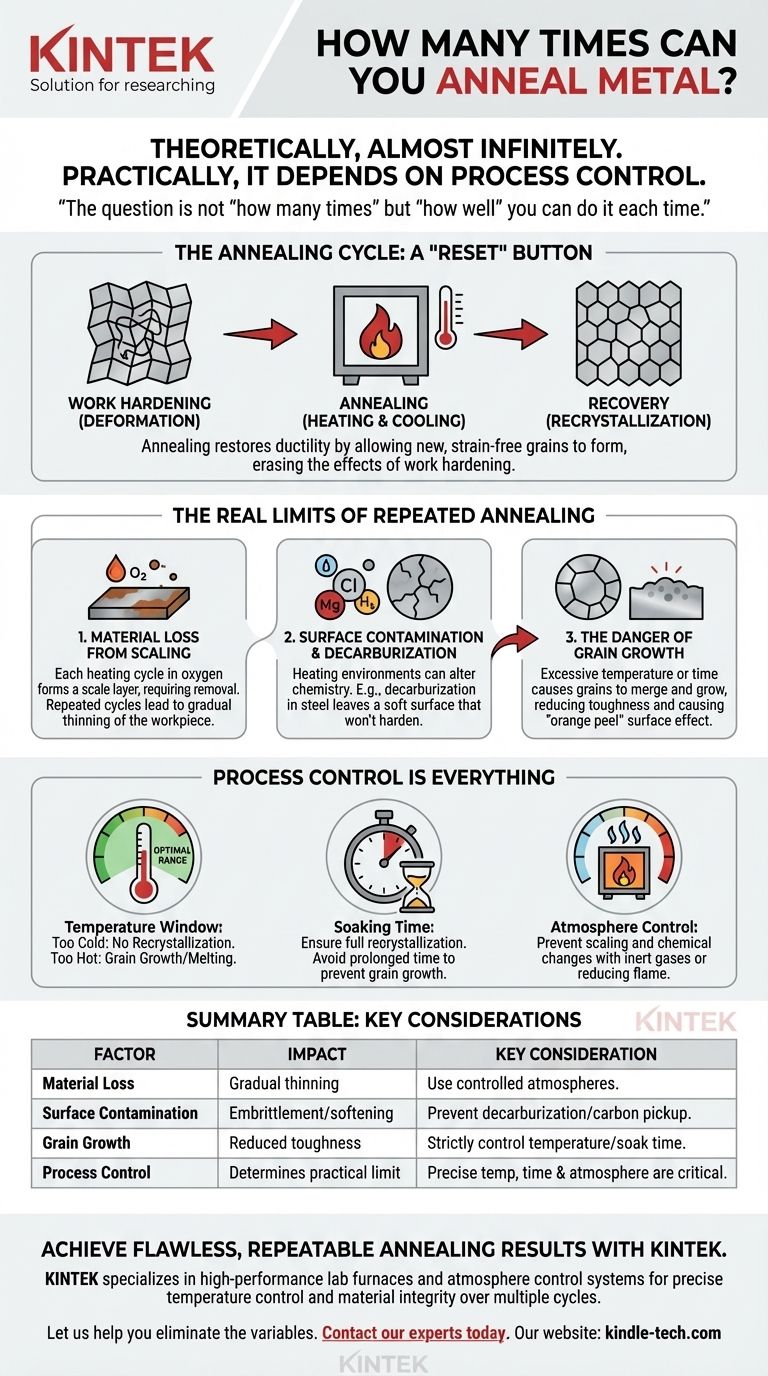

En principe, un métal pur peut être recuit un nombre presque infini de fois. Le processus de recuit est restaurateur, conçu pour réinitialiser la structure cristalline interne du métal après qu'il a été écroui. Cependant, la limite pratique n'est pas déterminée par l'acte de recuire lui-même, mais par la précision et le contrôle de chaque cycle de chauffage et de refroidissement.

La question n'est pas de savoir "combien de fois" vous pouvez recuire, mais "avec quelle qualité" vous pouvez le faire à chaque fois. Les véritables limites au recuit répété sont pratiques, et non théoriques, et sont causées par la perte de matière, la contamination et la croissance du grain dues à un contrôle imparfait du processus.

Pourquoi recuire : Le cycle de l'écrouissage et de la récupération

Comprendre l'écrouissage

Lorsque vous pliez, marteler ou étirez un métal, vous déformez sa structure cristalline interne. Ce processus, connu sous le nom d'écrouissage ou d'endurcissement par déformation, rend le métal plus résistant et plus cassant, résistant ainsi à une déformation ultérieure.

En interne, cela se produit parce que des défauts microscopiques appelés dislocations s'enchevêtrent, empêchant les plans cristallins de glisser facilement les uns par rapport aux autres.

Le rôle du recuit : Un bouton de "réinitialisation"

Le recuit est le processus contrôlé de chauffage d'un métal à une température spécifique, suivi de son refroidissement. Cette énergie thermique permet à la structure interne de se réparer, soulageant les contraintes et restaurant la ductilité du métal.

Essentiellement, le recuit agit comme un bouton de "réinitialisation", rendant le métal à nouveau mou et ouvrable.

Le mécanisme : La recristallisation

La magie du recuit se produit grâce à un processus appelé recristallisation. À la température cible, de nouveaux grains exempts de contraintes commencent à se former au sein de la structure déformée.

Ces nouveaux grains consomment les anciens grains enchevêtrés, effaçant ainsi les effets de l'écrouissage et ramenant le métal à son état le plus malléable.

Les véritables limites du recuit répété

Bien que le processus de recuit lui-même soit restaurateur, son exécution pratique introduit des variables qui peuvent dégrader le métal au fil de nombreux cycles.

Problème 1 : Perte de matière due à la calamine

Chaque fois qu'un métal est chauffé en présence d'oxygène, sa surface s'oxyde, formant une couche de calamine. C'est particulièrement vrai pour le cuivre, le laiton et les aciers non inoxydables.

Cette calamine doit être nettoyée, généralement par décapage acide ou abrasion. Chaque cycle de chauffage et de nettoyage retire une petite quantité de matière, ce qui peut devenir significatif au fil de dizaines de cycles, amincissant la pièce.

Problème 2 : Contamination de surface et décarburation

L'environnement de chauffage peut altérer la chimie du métal. Par exemple, une flamme riche en carburant peut introduire du carbone à la surface du cuivre, provoquant une fragilisation.

Inversement, pour les aciers au carbone, le chauffage dans un environnement riche en oxygène peut provoquer une décarburation, où le carbone est brûlé à la surface. Cela laisse une couche de fer douce qui ne durcira pas correctement, compromettant l'intégrité de la pièce finie.

Problème 3 : Le danger de la croissance du grain

Si un métal est chauffé au-dessus de sa température de recristallisation ou maintenu à température trop longtemps, les grains nouvellement formés commenceront à fusionner et à grossir.

Une croissance du grain excessive est préjudiciable. Elle peut réduire la ténacité et la résistance du métal. Lorsqu'il est plié, un métal avec de très gros grains peut présenter une texture de surface rugueuse et bosselée connue sous le nom d'effet "peau d'orange". Ce dommage est généralement irréversible.

Comprendre les compromis : Le contrôle du processus est primordial

Votre capacité à recuire une pièce de métal de manière répétée sans l'endommager dépend de la maîtrise de trois variables. L'échec dans l'un de ces domaines est ce qui limite réellement la durée de vie de votre pièce.

La fenêtre de température : Trop chaud vs. Trop froid

Chaque alliage possède une plage de température de recuit spécifique.

- Trop froid, et la recristallisation ne se produira pas, ce qui signifie que le métal reste écroui.

- Trop chaud, et vous risquez une croissance sévère du grain, voire la fusion du métal.

L'utilisation de crayons indicateurs de température ou d'un four calibré est cruciale pour obtenir des résultats reproductibles et non dommageables.

Le facteur temps : Maintien et refroidissement

Le métal doit être maintenu à la température de recuit — un processus appelé "trempage" — suffisamment longtemps pour que toute la section transversale se recristallise complètement. Les pièces plus épaisses nécessitent des temps de trempage plus longs.

Cependant, une fois la recristallisation complète atteinte, tout temps supplémentaire à température ne fait qu'augmenter la croissance indésirable du grain. La vitesse de refroidissement est également essentielle pour certains alliages et peut affecter les propriétés finales.

Le facteur environnemental : Contrôle de l'atmosphère

Le contrôle de l'atmosphère pendant le chauffage empêche la formation de calamine et les changements chimiques. Pour les bijoutiers, cela signifie utiliser une flamme neutre ou légèrement réductrice.

Dans les environnements industriels, cela est réalisé en recuisant à l'intérieur de fours remplis de gaz inertes (comme l'argon ou l'azote) pour protéger la surface du métal.

Comment appliquer cela à votre travail

Votre stratégie pour gérer les cycles de recuit répétés dépend de votre matériau et de votre objectif.

- Si votre objectif principal est la bijouterie ou la dinanderie : Privilégiez des pratiques de chauffage propres et un contrôle précis de la température pour minimiser la perte de matière due à la calamine et éviter la surchauffe qui provoque la croissance du grain.

- Si votre objectif principal est la forge avec de l'acier au carbone : Portez une attention particulière à l'atmosphère de votre forge et aux temps de chauffage pour éviter la décarburation, qui ruinera la capacité de l'acier à être durci.

- Si votre objectif principal est la mise en forme industrielle d'alliages : Mettez en œuvre des commandes de four précises et calibrées pour la température, le temps et l'atmosphère afin d'assurer des résultats constants et reproductibles sans dégradation du matériau.

En maîtrisant le processus de recuit, vous obtenez le contrôle des propriétés fondamentales du métal, ce qui vous permet de le façonner à votre gré.

Tableau récapitulatif :

| Facteur | Impact sur le recuit répété | Considération clé |

|---|---|---|

| Perte de matière (Calamine) | Ammincissement progressif de la pièce | Utiliser des atmosphères contrôlées pour minimiser l'oxydation. |

| Contamination de surface | Fragilisation ou ramollissement | Prévenir la décarburation dans l'acier ; éviter l'absorption de carbone dans le cuivre. |

| Croissance du grain | Ténacité réduite, surface "peau d'orange" | Contrôler strictement la température et le temps de trempage. |

| Contrôle du processus | Détermine la limite pratique | La précision de la température, du temps et de l'atmosphère est essentielle. |

Obtenez des résultats de recuit impeccables et reproductibles avec KINTEK.

Que vous soyez dans la fabrication de bijoux, la forge ou la mise en forme industrielle des métaux, un contrôle précis de la température et une atmosphère protectrice sont non négociables pour maintenir l'intégrité du matériau sur plusieurs cycles. KINTEK est spécialisé dans les fours de laboratoire haute performance et les systèmes de contrôle d'atmosphère qui offrent la précision et la fiabilité que votre travail exige.

Laissez-nous vous aider à éliminer les variables qui limitent votre processus. Contactez nos experts dès aujourd'hui pour trouver la solution de recuit parfaite pour votre laboratoire ou votre atelier.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelles caractéristiques un four à vide doit-il posséder pour les revêtements de phase MAX Cr2AlC ? Contrôles de précision pour la synthèse de haute pureté

- Quel matériau est utilisé pour le brasage ? Sélectionnez le bon métal d'apport pour une liaison solide et durable

- Quels sont les principaux avantages techniques de l'utilisation d'un four de brasage par diffusion sous vide ? Soudage supérieur de stratifiés de titane

- Quels sont les facteurs qui déterminent la résistance d'un joint brasé ? Obtenez une résistance maximale pour vos assemblages métalliques

- Quelle pression est utilisée dans le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures

- Quel rôle joue un four de frittage à haute température dans la préparation de l'électrolyte YSZ ? Assurer une densification maximale

- Quel type de four peut être utilisé à haute température ? Choisissez le bon outil pour votre processus

- Quelle est la fonction du four ? Déverrouillez la transformation des matériaux avec une chaleur de précision