Contrairement aux éléments d'entretien courant, un élément chauffant n'est pas remplacé selon un calendrier fixe. C'est un composant que vous ne remplacez qu'en cas de défaillance. Pour les appareils résidentiels courants comme les chauffe-eau électriques, l'élément est conçu pour durer la vie de l'unité elle-même – généralement 10 à 15 ans – à moins qu'un dysfonctionnement spécifique n'accélère sa fin.

La durée de vie d'un élément chauffant est définie par ses conditions de fonctionnement, et non par un calendrier. Comprendre les facteurs qui mènent à la défaillance, tels que l'accumulation de minéraux et l'intensité d'utilisation, est bien plus précieux que d'adhérer à un calendrier de remplacement générique.

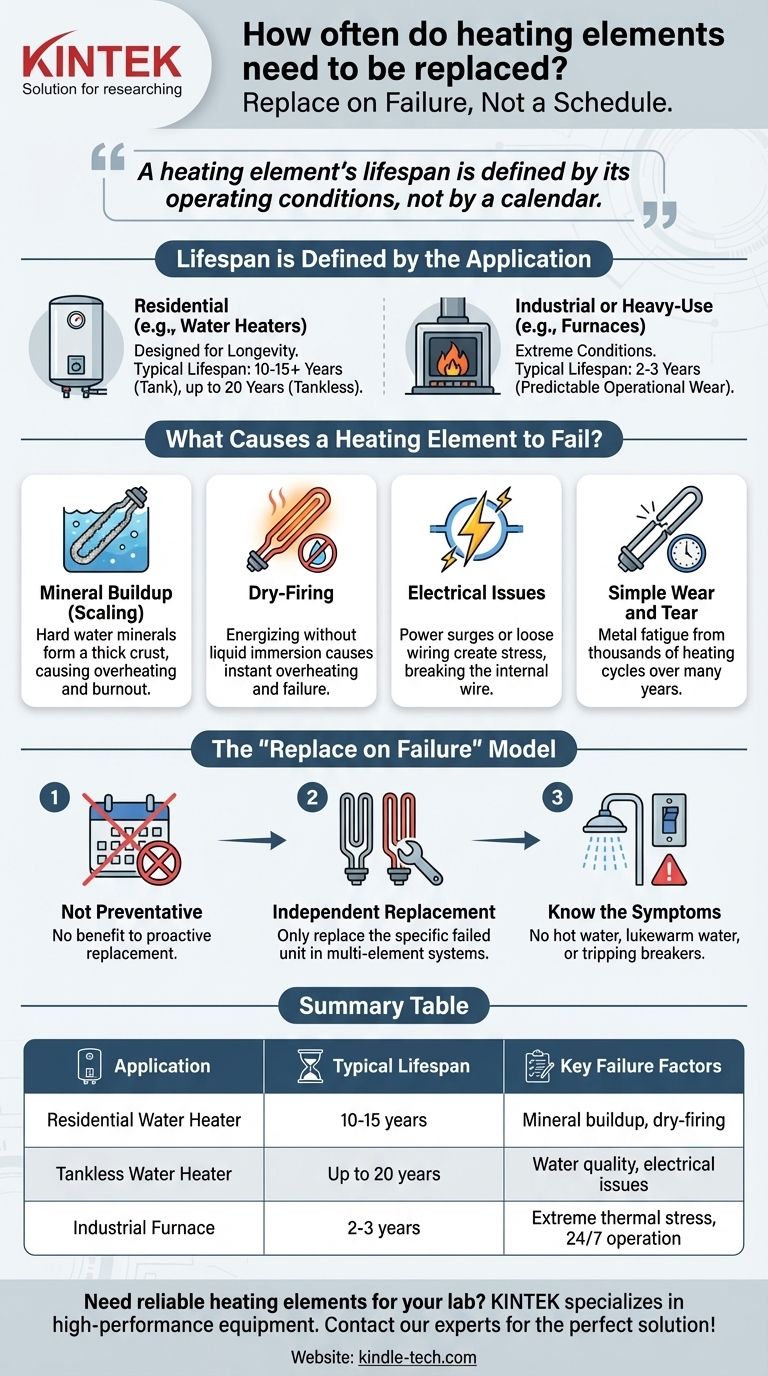

La durée de vie est définie par l'application

Le terme "élément chauffant" couvre une vaste gamme de composants utilisés dans tout, des appareils ménagers aux fours industriels. Leur durée de vie prévue est une fonction directe de leur environnement et de leur charge de travail.

Appareils résidentiels (par exemple, chauffe-eau)

Dans un chauffe-eau électrique à réservoir standard, les éléments chauffants sont conçus pour la longévité. L'objectif est d'égaler la durée de vie du réservoir, qui est souvent de 10 à 15 ans.

Pour un chauffe-eau sans réservoir, qui fonctionne différemment, les composants sont généralement construits selon des normes plus élevées, avec des durées de vie pouvant atteindre 20 ans. Dans ces cas, une défaillance précoce est toujours le symptôme d'un problème, et non une fin de vie programmée.

Équipements industriels ou à usage intensif

Le calcul change complètement dans des conditions extrêmes. Un élément chauffant dans un four sous vide fonctionnant 24h/24 et 7j/7 est soumis à un stress thermique immense.

Dans ce type de cadre industriel à forte demande, il est courant de remplacer les éléments chauffants selon un cycle beaucoup plus court, souvent tous les deux à trois ans, dans le cadre de l'usure opérationnelle prévisible.

Qu'est-ce qui cause la défaillance d'un élément chauffant ?

La défaillance est rarement une simple question de vieillesse. Des facteurs spécifiques et identifiables provoquent presque toujours la combustion prématurée d'un élément. Comprendre ces facteurs est essentiel pour maximiser sa durée de vie.

Accumulation de minéraux (entartrage)

C'est la cause la plus fréquente de défaillance des chauffe-eau. L'eau dure contient des minéraux dissous comme le calcium et le magnésium, qui précipitent et forment une épaisse croûte de tartre sur l'élément.

Ce tartre agit comme un isolant, forçant l'élément à travailler beaucoup plus fort et à chauffer plus pour réchauffer l'eau environnante. Cette température interne excessive finit par provoquer la surchauffe et la combustion de l'élément.

Fonctionnement à sec

Un élément chauffant est conçu pour être immergé dans un liquide afin de dissiper sa chaleur. Si le réservoir d'eau est vidangé pour l'entretien et que l'alimentation n'est pas coupée, l'élément peut être accidentellement mis sous tension à l'air libre.

Cette condition, connue sous le nom de fonctionnement à sec, provoque la surchauffe et la défaillance de l'élément en quelques secondes.

Problèmes électriques

Les surtensions, une tension incorrecte ou un câblage lâche peuvent créer un stress électrique sur l'élément. Cela peut provoquer la rupture ou le court-circuit du fil résistif interne, entraînant une défaillance immédiate.

Usure simple

Après des milliers de cycles de chauffage et de refroidissement sur de nombreuses années, le métal de l'élément peut finir par se fatiguer et se briser. Il s'agit d'une véritable défaillance en fin de vie, mais elle ne se produit généralement qu'après une décennie ou plus de service normal.

Comprendre le modèle "Remplacer en cas de défaillance"

Les éléments chauffants sont un article de réparation réactif, et non une pièce d'entretien proactif. Cette approche a d'importantes implications pratiques et financières.

Ce n'est pas une tâche préventive

Il n'y a aucun avantage à remplacer un élément chauffant fonctionnel. Un nouvel élément ne fonctionnera pas "mieux" qu'un ancien qui fonctionne toujours correctement. Le remplacement proactif est une dépense inutile.

L'avantage du remplacement indépendant

De nombreux appareils, comme les chauffe-eau électriques, utilisent deux éléments chauffants (un supérieur et un inférieur). Lorsqu'un tombe en panne, vous n'avez besoin de remplacer que cette unité spécifique.

Il n'y a aucune raison technique de remplacer les deux éléments en même temps si l'un fonctionne toujours correctement. Cette approche ciblée minimise les coûts de réparation.

Comment savoir s'il est tombé en panne

Les symptômes d'un élément défectueux sont généralement évidents. Ils comprennent un manque total d'eau chaude, de l'eau tiède qui ne chauffe pas suffisamment, ou un disjoncteur qui se déclenche à plusieurs reprises lorsque l'appareil essaie de chauffer.

Prendre la bonne décision pour votre objectif

Au lieu de vous soucier d'un calendrier, concentrez-vous sur les symptômes et les causes de la défaillance. Cela vous donnera un véritable contrôle sur l'entretien de votre équipement.

- Si votre objectif principal est une durée de vie maximale : Concentrez-vous sur la prévention des causes profondes, notamment en vidangeant votre réservoir de chauffe-eau annuellement pour minimiser l'accumulation de tartre minéral.

- Si votre objectif principal est de diagnostiquer un problème : Utilisez un multimètre pour tester la continuité électrique de l'élément. Cela prouve de manière définitive si l'élément est défectueux avant d'acheter un remplacement.

- Si votre objectif principal est une réparation rentable : N'oubliez pas que dans un système à plusieurs éléments, vous n'avez généralement besoin d'identifier et de remplacer que l'élément spécifique qui est tombé en panne.

En vous concentrant sur les conditions de fonctionnement plutôt que sur un calendrier, vous pouvez gérer efficacement votre équipement et faire face aux défaillances en toute confiance.

Tableau récapitulatif :

| Application | Durée de vie typique | Facteurs de défaillance clés |

|---|---|---|

| Chauffe-eau résidentiel | 10-15 ans | Accumulation de minéraux (entartrage), fonctionnement à sec |

| Chauffe-eau sans réservoir | Jusqu'à 20 ans | Qualité de l'eau, problèmes électriques |

| Four industriel | 2-3 ans | Stress thermique extrême, fonctionnement 24h/24 et 7j/7 |

Besoin d'un élément chauffant fiable ou de conseils d'experts pour votre équipement de laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, garantissant que vos systèmes de chauffage fonctionnent à leur efficacité maximale avec un temps d'arrêt minimal. Nos produits sont conçus pour résister à des conditions exigeantes, offrant des résultats constants pour vos applications critiques. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est le meilleur substitut pour le tungstène ? Choisissez le bon matériau pour votre application

- Qu'est-ce que le chauffage au graphite ? Un guide des solutions de fours industriels durables et à haute température

- Qu'est-ce qui cause la défaillance d'un élément chauffant ? Prévenez les pannes coûteuses et prolongez la durée de vie de votre équipement.

- Le disulfure de molybdène est-il un élément chauffant ? Découvrez le meilleur matériau pour les applications à haute température.

- Quel est le point de fusion du tungstène sous vide ? La vraie limite est la sublimation, pas la fusion

- De quoi doit être fait un élément chauffant ? Un guide des matériaux durables et à haute température

- Quels sont les inconvénients du filament de tungstène ? Principales limitations de la technologie d'éclairage

- Quel rôle jouent les chauffages de laboratoire et les thermocouples dans la nitruration à basse température ? Atteindre un contrôle thermique de précision