En substance, la déposition physique en phase vapeur par faisceau d'électrons (E-beam PVD) est un processus sous vide poussé qui utilise un faisceau focalisé d'électrons de haute énergie pour chauffer et vaporiser un matériau source. Cette vapeur voyage ensuite à travers le vide et se condense sur un substrat plus froid, formant un film mince et précisément contrôlé. L'ensemble du processus est géré par ordinateur pour contrôler l'épaisseur du film, son uniformité et les propriétés du matériau.

Le principe fondamental de la déposition par faisceau d'électrons est sa capacité à transférer une énergie immense dans une très petite zone. Cela lui permet de vaporiser même des matériaux ayant des points de fusion extrêmement élevés, offrant un niveau de polyvalence et de pureté des matériaux difficile à atteindre avec d'autres méthodes.

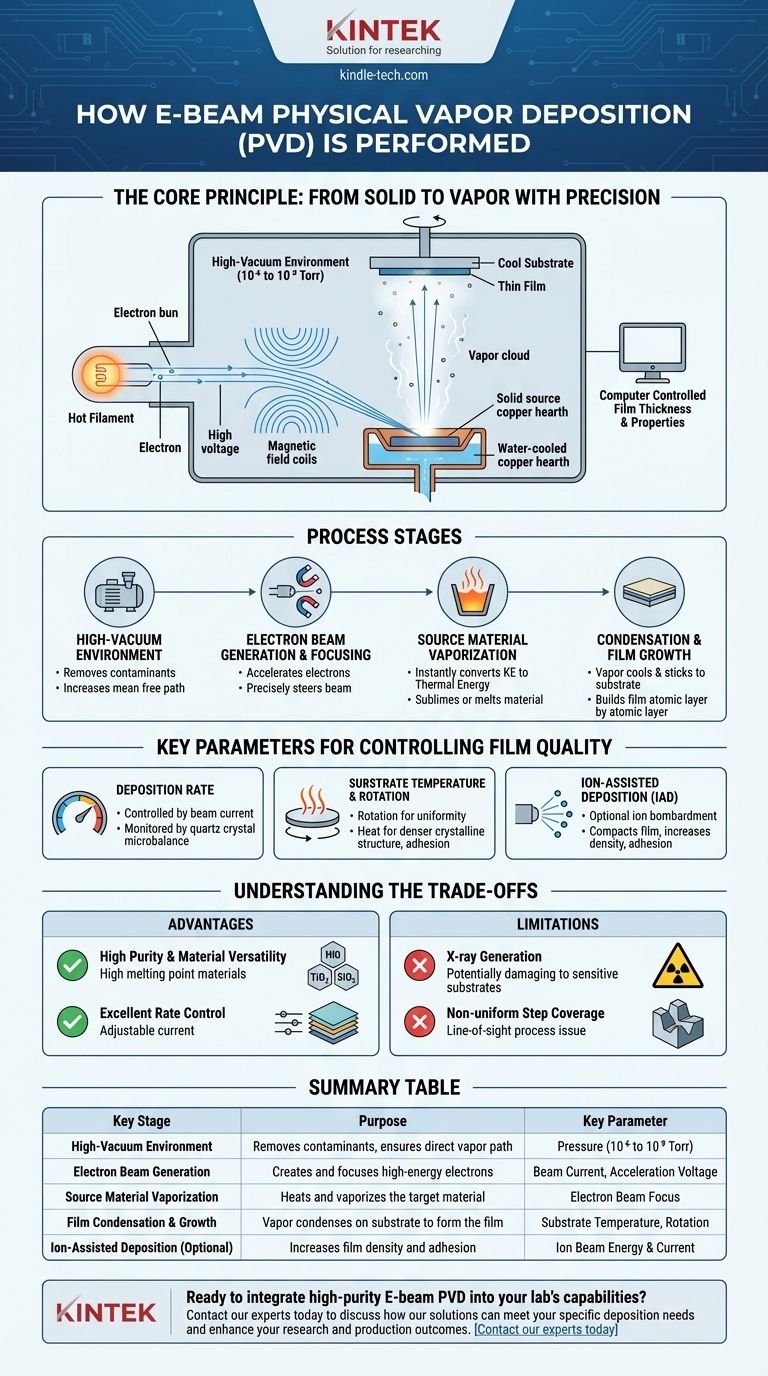

Le principe fondamental : du solide à la vapeur avec précision

L'E-beam PVD est une technique de dépôt en ligne de mire réalisée à l'intérieur d'une chambre à vide poussé. Chaque étape du processus est essentielle pour obtenir un film mince uniforme et de haute qualité.

L'environnement de vide poussé

Tout d'abord, la chambre de dépôt est pompée jusqu'à un vide poussé, généralement entre 10⁻⁶ et 10⁻⁹ Torr. Ceci est crucial pour deux raisons : cela élimine les gaz atmosphériques qui pourraient contaminer le film, et cela augmente le libre parcours moyen — la distance moyenne qu'un atome peut parcourir avant d'entrer en collision avec une autre molécule de gaz. Un long libre parcours moyen garantit que le matériau vaporisé se déplace directement vers le substrat sans dispersion.

Génération et focalisation du faisceau d'électrons

Un faisceau d'électrons est généré à partir d'un filament chaud, généralement en tungstène. Une haute tension (plusieurs kilovolts) accélère ces électrons vers le matériau source. Des champs magnétiques sont utilisés pour courber et focaliser précisément le faisceau d'électrons, le dirigeant pour qu'il frappe un point spécifique à l'intérieur d'un creuset ou d'un creuset en cuivre refroidi à l'eau contenant le matériau source.

Vaporisation du matériau source

Lors de l'impact, l'énergie cinétique des électrons est instantanément convertie en énergie thermique intense. Ce chauffage localisé est si puissant qu'il peut provoquer la sublimation du matériau source (passage de l'état solide à l'état gazeux) ou sa fusion puis son évaporation. Comme le creuset lui-même est refroidi à l'eau, seul le matériau ciblé chauffe, ce qui minimise la contamination du creuset.

Condensation et croissance du film

Le nuage de vapeur résultant se déplace en ligne droite de la source vers le substrat, qui est positionné au-dessus. Lorsque les atomes ou molécules de vapeur chauds frappent la surface relativement froide du substrat, ils perdent leur énergie, se condensent et adhèrent à la surface. Cela accumule le film souhaité, couche atomique par couche atomique.

Paramètres clés pour contrôler la qualité du film

Les propriétés finales du film ne sont pas accidentelles ; elles sont dictées par un contrôle minutieux de plusieurs paramètres clés du processus.

Taux de dépôt

Le taux de dépôt est directement contrôlé par le courant du faisceau d'électrons. Un courant plus élevé fournit plus d'énergie, augmentant le taux d'évaporation et, par conséquent, la vitesse de croissance du film. Ce taux est surveillé en temps réel, souvent avec une microbalance à quartz, permettant un contrôle précis de l'épaisseur finale du film.

Température et rotation du substrat

Le substrat est souvent mis en rotation pour garantir que la vapeur déposée le recouvre uniformément sous tous les angles. La température du substrat est également un paramètre critique. Le chauffage du substrat peut fournir aux atomes de surface plus d'énergie pour s'organiser en une structure cristalline plus dense et plus ordonnée et améliore l'adhérence du film.

Dépôt assisté par ions (IAD)

Pour créer des films exceptionnellement denses et durables, le processus peut être amélioré avec une source d'ions. Cette source bombarde le film en croissance avec un faisceau d'ions de faible énergie (tels que l'argon). Ce bombardement agit comme un marteau à l'échelle atomique, compactant le film, augmentant sa densité, améliorant l'adhérence et réduisant les contraintes internes.

Comprendre les compromis

Comme toute technologie, l'E-beam PVD présente des avantages et des limites distincts qui la rendent adaptée à des applications spécifiques.

Avantage : Haute pureté et polyvalence des matériaux

Le principal avantage de l'E-beam est sa capacité à déposer des matériaux avec des points de fusion très élevés, tels que le titane, le tungstène et les oxydes céramiques comme le TiO₂ ou le SiO₂. Le creuset refroidi à l'eau empêche la contamination qui peut se produire dans d'autres méthodes d'évaporation thermique.

Avantage : Excellent contrôle du taux

Le courant du faisceau d'électrons peut être ajusté presque instantanément. Cela offre un contrôle dynamique et précis du taux de dépôt, ce qui est essentiel pour la fabrication de structures complexes comme les revêtements optiques multicouches.

Limitation : Génération de rayons X

L'impact des électrons de haute énergie sur le matériau source peut générer des rayons X. Bien que la chambre soit blindée, ce rayonnement peut potentiellement endommager les substrats sensibles, tels que certains composants électroniques ou polymères.

Limitation : Couverture de marche non uniforme

Étant donné que l'E-beam est un processus en ligne de mire, il peut avoir du mal à recouvrir uniformément des surfaces tridimensionnelles complexes avec des bords tranchants ou des tranchées profondes. Les "ombres" projetées par ces caractéristiques entraînent un revêtement plus fin ou inexistant dans ces zones.

Faire le bon choix pour votre objectif

Le choix de l'E-beam PVD dépend entièrement de vos exigences en matière de matériaux et des demandes de votre application.

- Si votre objectif principal est de déposer des films optiques de haute pureté ou des métaux réfractaires : L'E-beam est un choix idéal en raison de sa source d'énergie élevée et de son environnement d'évaporation propre.

- Si votre objectif principal est de créer des empilements multicouches complexes avec une épaisseur précise : L'excellent contrôle du taux de l'E-beam en fait une technologie supérieure à cet effet.

- Si votre objectif principal est de produire des revêtements denses et robustes sur le plan environnemental : La combinaison de l'E-beam avec le dépôt assisté par ions (IAD) produira une qualité de film et une durabilité supérieures.

- Si votre objectif principal est de revêtir des pièces 3D complexes avec une grande uniformité : Vous devriez envisager d'autres méthodes PVD comme la pulvérisation cathodique, qui est moins directionnelle et offre une meilleure couverture de marche.

En fin de compte, le dépôt par faisceau d'électrons est un outil puissant et polyvalent pour créer des films minces de haute performance lorsque la précision, la pureté et la flexibilité des matériaux sont primordiales.

Tableau récapitulatif :

| Étape clé | Objectif | Paramètre clé |

|---|---|---|

| Environnement de vide poussé | Élimine les contaminants, assure un chemin de vapeur direct | Pression (10⁻⁶ à 10⁻⁹ Torr) |

| Génération du faisceau d'électrons | Crée et focalise les électrons de haute énergie | Courant du faisceau, tension d'accélération |

| Vaporisation du matériau source | Chauffe et vaporise le matériau cible | Focalisation du faisceau d'électrons |

| Condensation et croissance du film | La vapeur se condense sur le substrat pour former le film | Température du substrat, rotation |

| Dépôt assisté par ions (facultatif) | Augmente la densité et l'adhérence du film | Énergie et courant du faisceau d'ions |

Prêt à intégrer l'E-beam PVD de haute pureté dans les capacités de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation par faisceau d'électrons, pour vous aider à obtenir des films minces précis et performants pour l'optique, l'électronique et plus encore. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en matière de dépôt et améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température