Dans la pulvérisation cathodique RF, le plasma est généré en appliquant un champ électrique alternatif à haute fréquence à un gaz inerte à basse pression, tel que l'argon. Ce champ rapidement oscillant énergise les électrons libres dans la chambre, les amenant à entrer en collision avec les atomes de gaz neutres et à leur arracher des électrons. Ce processus, connu sous le nom d'ionisation par impact, crée un nuage auto-entretenu d'ions positifs et d'électrons libres que nous reconnaissons comme étant le plasma.

Contrairement à la pulvérisation cathodique CC, qui ne fonctionne que pour les matériaux conducteurs, la pulvérisation cathodique RF utilise un champ électrique alternatif. Cette différence fondamentale empêche l'accumulation catastrophique de charge sur les cibles isolantes, permettant au plasma de se maintenir et à la pulvérisation cathodique de se produire en continu.

Les étapes fondamentales de l'allumage du plasma

La création d'un plasma stable pour la pulvérisation cathodique RF est un processus précis en plusieurs étapes. Il commence dans le vide et se termine par une réaction en chaîne auto-entretenue.

Établissement de l'environnement

Premièrement, la chambre de pulvérisation est scellée et mise sous vide poussé pour éliminer les contaminants tels que l'oxygène et la vapeur d'eau. Un gaz inerte pur — le plus souvent l'argon (Ar) — est ensuite introduit dans la chambre et maintenu à une basse pression spécifique. Cet environnement contrôlé garantit que le plasma subséquent est composé presque entièrement du gaz souhaité.

Le rôle des électrons libres initiaux

Dans ce gaz à basse pression, il y a toujours quelques électrons errants, ou libres, présents provenant du rayonnement cosmique naturel ou de l'énergie thermique. Ces électrons initiaux sont les « germes » essentiels pour l'allumage du plasma.

Application du champ de radiofréquence

Une alimentation RF, fonctionnant généralement à une fréquence légalement fixée de 13,56 MHz, est appliquée à une électrode appelée la cible. Cela crée un champ électrique rapidement alternatif dans la chambre. Parce que les électrons sont des milliers de fois plus légers que les atomes d'argon, ce sont les seules particules capables de répondre à cette oscillation à haute fréquence, accélérant rapidement d'avant en arrière.

La cascade d'ionisation

Lorsque ces électrons énergisés oscillent, ils entrent en collision avec les grands atomes d'argon neutres et stationnaires. Si un électron a gagné suffisamment d'énergie cinétique du champ, sa collision sera « inélastique », arrachant un électron de la couche orbitale de l'atome d'argon.

Le résultat de cette collision est un ion argon positif (Ar+) et deux électrons libres. Ces deux électrons sont ensuite accélérés par le champ RF, conduisant à plus de collisions et créant plus d'ions et d'électrons. Cet effet d'avalanche est une réaction en chaîne qui crée rapidement le plasma dense et brillant requis pour la pulvérisation cathodique.

Pourquoi un champ alternatif est crucial

L'utilisation d'un champ de radiofréquence (RF) n'est pas arbitraire ; c'est la solution spécifique à un problème fondamental qui rend possible la pulvérisation cathodique des isolants.

L'échec de la pulvérisation cathodique CC avec les isolants

Dans un système simple à courant continu (CC), une tension négative statique est appliquée à la cible. Cela attire les ions argon positifs, qui frappent la cible et pulvérisent le matériau. Cela fonctionne parfaitement pour une cible métallique conductrice, qui peut dissiper la charge positive délivrée par les ions.

Cependant, si la cible est un isolant (comme le quartz ou l'alumine), la charge positive provenant des ions entrants s'accumule sur sa surface. Cette accumulation de charge positive, connue sous le nom d'« empoisonnement de la cible », repousse rapidement tout autre ion positif entrant, neutralisant le processus de pulvérisation cathodique et éteignant le plasma.

La solution RF : Neutraliser la charge

Le champ RF alternatif résout ce problème à chaque cycle.

Pendant la partie du cycle où la cible est négative, elle attire les ions Ar+ positifs, et la pulvérisation cathodique se produit comme prévu.

Pendant la partie suivante du cycle où la cible devient positive, elle attire puissamment les électrons légers et très mobiles du plasma. Ces électrons inondent la surface de la cible, neutralisant la charge positive qui s'était accumulée pendant la phase de pulvérisation cathodique. Cela nettoie la surface de la cible à chaque cycle, permettant au processus de se poursuivre.

L'effet de polarisation automatique (Self-Biasing)

Parce que les électrons sont beaucoup plus mobiles que les ions, beaucoup plus d'électrons frappent la cible pendant sa brève phase positive que d'ions pendant sa phase négative plus longue. Le résultat net est que la surface de la cible isolante développe une polarisation CC négative globale, même si la tension appliquée est alternative. Cette polarisation négative est ce qui assure une attraction continue et forte pour les ions positifs, conduisant efficacement le processus de pulvérisation cathodique.

Comprendre les compromis

Bien que la pulvérisation cathodique RF soit très polyvalente, elle présente certains compromis par rapport à d'autres méthodes.

Taux de dépôt plus faibles

Pour les matériaux conducteurs, la pulvérisation cathodique RF est généralement plus lente que la pulvérisation cathodique CC. Cela est dû au fait qu'un bombardement ionique et une pulvérisation cathodique significatifs ne se produisent que pendant la partie du cycle RF où la cible est suffisamment négative.

Complexité accrue du système

Les systèmes RF nécessitent des équipements plus sophistiqués et plus coûteux. Une alimentation RF et un réseau d'adaptation d'impédance sont nécessaires pour garantir que la puissance est transférée efficacement dans le plasma plutôt que d'être réfléchie vers la source. Cela ajoute une couche de complexité et de coût absente dans les configurations CC plus simples.

Confinement du plasma

Dans sa forme de base, le plasma RF peut être diffus, entraînant un chauffage indésirable de la chambre et du substrat. C'est pourquoi de nombreux systèmes modernes combinent l'alimentation RF avec la technologie magnétron. Des aimants derrière la cible piègent les électrons près de sa surface, augmentant considérablement l'efficacité de l'ionisation et créant un plasma plus dense là où il est le plus nécessaire.

Faire le bon choix pour votre matériau

Votre choix de technique de pulvérisation cathodique doit être dicté entièrement par les propriétés électriques du matériau que vous souhaitez déposer.

- Si votre objectif principal est le dépôt de matériaux conducteurs (métaux, alliages, TCO) : La pulvérisation cathodique magnétron CC ou CC pulsé est presque toujours le choix supérieur pour ses taux de dépôt plus élevés et sa configuration plus simple.

- Si votre objectif principal est le dépôt de matériaux isolants (oxydes comme SiO₂, Al₂O₃, ou nitrures comme Si₃N₄) : La pulvérisation cathodique RF est la méthode essentielle et correcte, car son champ alternatif est le seul moyen pratique d'éviter l'accumulation fatale de charge sur la cible.

- Si votre objectif principal est de contrôler la contrainte du film ou de déposer des films composés de manière réactive : La combinaison de sources d'alimentation RF ou CC pulsé avec un contrôle précis du processus est nécessaire pour obtenir les propriétés de film souhaitées.

Comprendre le rôle du champ alternatif est la clé pour maîtriser la pulvérisation cathodique RF et déposer avec succès des couches minces isolantes de haute qualité.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Gaz utilisé | Argon (Ar) |

| Fréquence | 13,56 MHz |

| Processus fondamental | Ionisation par impact via des collisions électron-atome |

| Avantage clé | Prévient l'accumulation de charge sur les cibles isolantes |

| Résultat | Plasma auto-entretenu pour le dépôt de couches minces |

Besoin de déposer des films isolants de haute qualité comme SiO₂ ou Al₂O₃ ?

KINTEK est spécialisé dans les systèmes de pulvérisation cathodique RF et l'équipement de laboratoire, offrant le contrôle précis du plasma requis pour votre recherche sur les matériaux avancés. Nos solutions vous aident à obtenir des couches minces uniformes et de haute pureté avec des performances fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation cathodique RF peut améliorer les capacités de votre laboratoire !

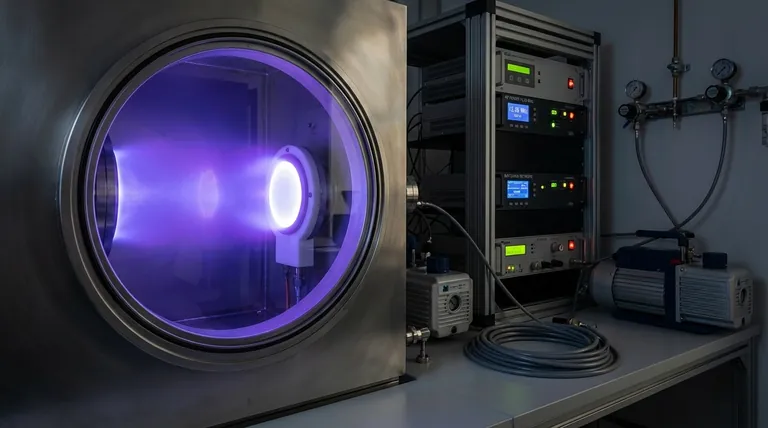

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Électrode à disque de platine rotatif pour applications électrochimiques

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces