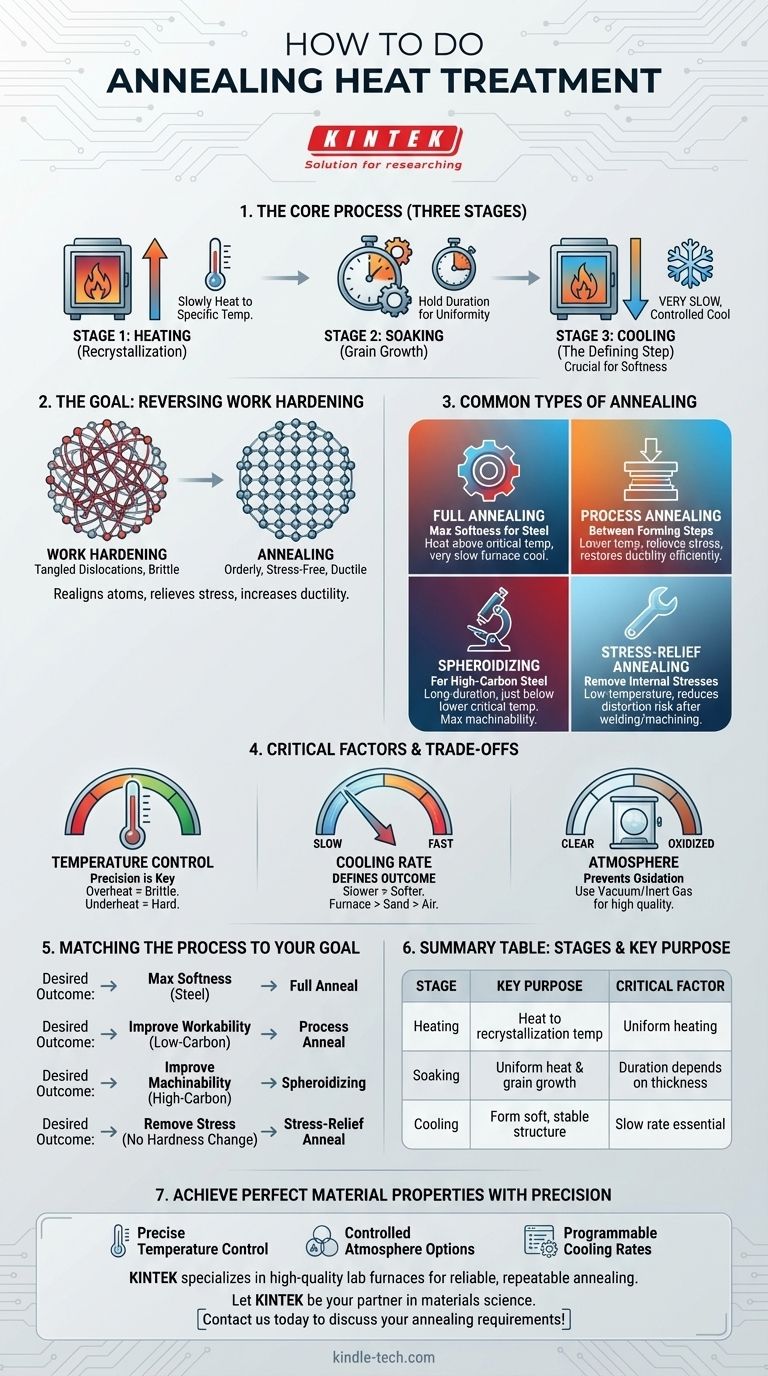

À la base, le processus de traitement thermique par recuit implique trois étapes distinctes : chauffer un métal à une température spécifique, le maintenir à cette température pendant une durée déterminée, puis le refroidir à un rythme très lent et contrôlé. Cette procédure est conçue pour modifier la microstructure interne du matériau, principalement afin d'augmenter sa ductilité et de réduire sa dureté, le rendant plus facile à travailler.

L'objectif central du recuit est d'inverser les effets de l'écrouissage. En utilisant un cycle précis de chauffage et, surtout, de refroidissement lent, vous éliminez les contraintes internes et créez une structure de grains plus douce et plus uniforme dans le métal.

L'objectif du recuit : Inverser l'écrouissage

Pour comprendre comment effectuer un recuit, vous devez d'abord comprendre pourquoi vous le faites. L'objectif principal est d'annuler les effets de « l'écrouissage » ou du « travail à froid ».

Qu'est-ce que l'écrouissage ?

Lorsque vous pliez, roulez ou frappez un morceau de métal à température ambiante, il devient progressivement plus dur et plus cassant.

En interne, cette déformation plastique crée un réseau emmêlé et chaotique de défauts microscopiques appelés dislocations. Cette structure emmêlée rend difficile le glissement des atomes les uns par rapport aux autres, ce que nous percevons comme une dureté accrue et une ductilité réduite.

Comment le recuit résout le problème

Le recuit fournit l'énergie thermique nécessaire aux atomes du réseau cristallin du métal pour se réorganiser en un état plus ordonné et sans contrainte.

Ce processus élimine le réseau dense de dislocations, réinitialisant efficacement les propriétés du matériau et restaurant sa douceur et sa capacité à être formé.

Les Trois Étapes Critiques du Recuit

Chaque processus de recuit, quel que soit le type spécifique, suit le même schéma fondamental en trois étapes. Les températures et les durées exactes dépendent fortement de l'alliage spécifique.

Étape 1 : La Phase de Chauffage (Recristallisation)

La première étape consiste à chauffer lentement et uniformément le matériau jusqu'à sa température de recristallisation.

C'est la température critique à laquelle de nouveaux grains, exempts de déformation, commencent à se former au sein de la microstructure déformée. Un chauffage trop rapide peut provoquer des contraintes thermiques et des fissures, tandis qu'un chauffage insuffisant entraînera un recuit incomplet.

Étape 2 : La Phase de Maintien en Température (Croissance du Grain)

Une fois que le matériau atteint la température cible, il est « maintenu » ou conservé à cette température pendant une durée spécifique.

L'objectif du maintien en température est double : garantir que toute la pièce, y compris son cœur, atteigne une température uniforme, et permettre aux nouveaux grains sans contrainte de se former et de croître complètement. La durée du maintien dépend de l'épaisseur et de la composition du matériau.

Étape 3 : La Phase de Refroidissement (L'Étape Définitive)

C'est l'étape la plus cruciale et ce qui définit véritablement le recuit. Le matériau doit être refroidi très lentement.

Ce taux de refroidissement lent est essentiel pour permettre à la microstructure de se former dans son état le plus stable et le plus doux. Pour de nombreux aciers, cela signifie laisser la pièce à l'intérieur du four et éteindre le four, lui permettant de refroidir sur de nombreuses heures, voire des jours. Un refroidissement rapide (trempe) produirait une structure dure, le contraire du résultat souhaité.

Types Courants de Procédés de Recuit

Bien que les trois étapes soient universelles, des applications spécifiques nécessitent différentes variations du processus de recuit.

Recuit Complet

C'est le processus « classique » utilisé sur les aciers pour obtenir une douceur maximale. L'acier est chauffé au-dessus de sa température critique supérieure (A3 ou Acm), transformant complètement la structure du grain en austénite, puis refroidi extrêmement lentement dans le four.

Recuit de Processus

Également appelé recuit sous-critique, il s'agit d'un processus à plus basse température utilisé sur les aciers à faible teneur en carbone entre les opérations de formage. Il élimine les contraintes et restaure la ductilité sans le temps et le coût d'un recuit complet, rendant les processus de fabrication plus efficaces.

Sphéroïdisation

Il s'agit d'un processus de recuit spécialisé de longue durée pour les aciers à haute teneur en carbone. Il est effectué juste en dessous de la température critique inférieure (A1) pour transformer le carbure de fer dur (cémentite) en petites sphères rondes dans la matrice de fer. Cette structure confère à l'acier une douceur et une usinabilité maximales.

Recuit de Détensionnement

Il s'agit d'un traitement thermique à basse température utilisé pour éliminer les contraintes internes causées par le soudage, la coulée ou l'usinage intensif. L'objectif est de réduire le risque de déformation ou de fissuration sans modifier de manière significative la dureté du matériau ou d'autres propriétés mécaniques.

Comprendre les Compromis et les Facteurs Critiques

Réussir le recuit d'un matériau nécessite un contrôle minutieux de plusieurs variables. Les erreurs peuvent entraîner des résultats indésirables.

Le Contrôle de la Température est Primordial

Utiliser la température correcte pour l'alliage spécifique est non négociable. Une surchauffe peut provoquer une croissance excessive du grain, ce qui peut rendre le matériau cassant. Un chauffage insuffisant entraînera un recuit incomplet, laissant le matériau plus dur que souhaité.

Le Taux de Refroidissement Définit le Résultat

Le taux de refroidissement est la variable la plus importante qui détermine les propriétés finales. Plus le refroidissement est lent, plus le produit final est doux. Le refroidissement par four est le plus lent, suivi de l'enfouissement de la pièce dans un matériau isolant comme le sable ou la vermiculite, puis du refroidissement à l'air calme.

L'Atmosphère Peut Être Critique

Pour de nombreux matériaux, le chauffage à haute température en présence d'oxygène provoquera la formation d'une couche de calamine d'oxyde à la surface. Pour les aciers à haute teneur en carbone, cela peut également entraîner une décarburation (perte de carbone à la surface), ce qui est souvent indésirable. L'utilisation d'un four sous vide ou sous atmosphère de gaz inerte évite ces problèmes.

Adapter le Processus à Votre Objectif

Choisissez votre méthode de recuit en fonction du matériau avec lequel vous travaillez et du résultat final souhaité.

- Si votre objectif principal est la douceur et la ductilité maximales pour l'acier : Un recuit complet avec un refroidissement très lent au four est le bon choix.

- Si votre objectif principal est d'améliorer la maniabilité entre les étapes de formage : Le recuit de processus offre une solution plus rapide et plus économique pour l'acier à faible teneur en carbone.

- Si votre objectif principal est d'améliorer l'usinabilité de l'acier à haute teneur en carbone : La sphéroïdisation est le traitement spécifique de longue durée requis.

- Si votre objectif principal est d'éliminer les contraintes internes sans modifier la dureté : Un recuit de détensionnement à basse température est la meilleure approche.

En fin de compte, maîtriser le recuit consiste à contrôler précisément la température et le temps pour remodeler la structure interne d'un matériau selon votre besoin spécifique.

Tableau Récapitulatif :

| Étape du Recuit | Objectif Principal | Facteur Critique |

|---|---|---|

| Chauffage | Chauffer le métal à sa température de recristallisation | Chauffage uniforme pour éviter les contraintes thermiques |

| Maintien en Température | Maintenir à température pour une chaleur uniforme et une croissance du grain | La durée dépend de l'épaisseur du matériau |

| Refroidissement | Refroidir lentement pour former une microstructure douce et stable | Un taux de refroidissement lent est essentiel pour la douceur |

Obtenez des propriétés matérielles parfaites grâce à un recuit précis.

Le bon four de laboratoire est essentiel pour contrôler les étapes de chauffage, de maintien en température et de refroidissement lent du recuit. KINTEK est spécialisé dans les fours de laboratoire et les équipements de haute qualité conçus pour des processus de traitement thermique fiables et reproductibles.

Nous fournissons des solutions pour :

- Contrôle Précis de la Température : Assurez-vous que votre matériau atteint et maintient la température exacte requise pour la recristallisation et la croissance du grain.

- Options d'Atmosphère Contrôlée : Prévenez l'oxydation et la décarburation avec des fours sous vide ou à gaz inerte pour des résultats de haute qualité.

- Taux de Refroidissement Programmables : Obtenez le refroidissement lent nécessaire pour un recuit complet grâce à nos systèmes de fours avancés.

Laissez KINTEK être votre partenaire en science des matériaux. Que vous effectuiez un recuit complet, un recuit de processus ou un détensionnement, nous avons l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de recuit et trouver le four idéal pour votre laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire multi-zones

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Peut-on braser de l'acier inoxydable avec du gaz MAPP ? Oui, avec le bon flux et la bonne technique.

- Pourquoi utilise-t-on un four à haute température pour la gravure thermique ? Révéler la microstructure de précision des céramiques Mg(Al1-xCrx)2O4

- Quel est l'effet du durcissement sur les propriétés mécaniques ? Un guide sur la résistance vs. la ténacité

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Pourquoi les fours à résistance sont-ils utilisés pour le préchauffage SHS ? Maîtriser l'allumage contrôlé et l'explosion thermique pour la réussite en laboratoire

- Quel équipement est utilisé pour le traitement thermique de l'acier ? Choisissez le bon four pour votre processus

- Peut-on braser au gaz naturel ? Découvrez les secrets du succès du brasage à haute température

- Quelle doit être la température des baguettes de brasage d'aluminium ? Maîtrisez la fenêtre de chaleur précise pour des liaisons solides