Pour être direct, la calcination et la torréfaction peuvent toutes deux être réalisées dans un four à réverbère. Cependant, la calcination est un processus thermique plus spécifique qui peut également être effectué dans des équipements spécialisés tels que les fours à moufle et les fours à cuve, en fonction du matériau et du résultat souhaité.

Le choix du four n'est pas arbitraire ; il est dicté par l'objectif fondamental du processus. La torréfaction nécessite une réaction avec l'air, tandis que la calcination exige un chauffage contrôlé pour décomposer un matériau, faisant de la conception du four et du contrôle de l'atmosphère les facteurs critiques.

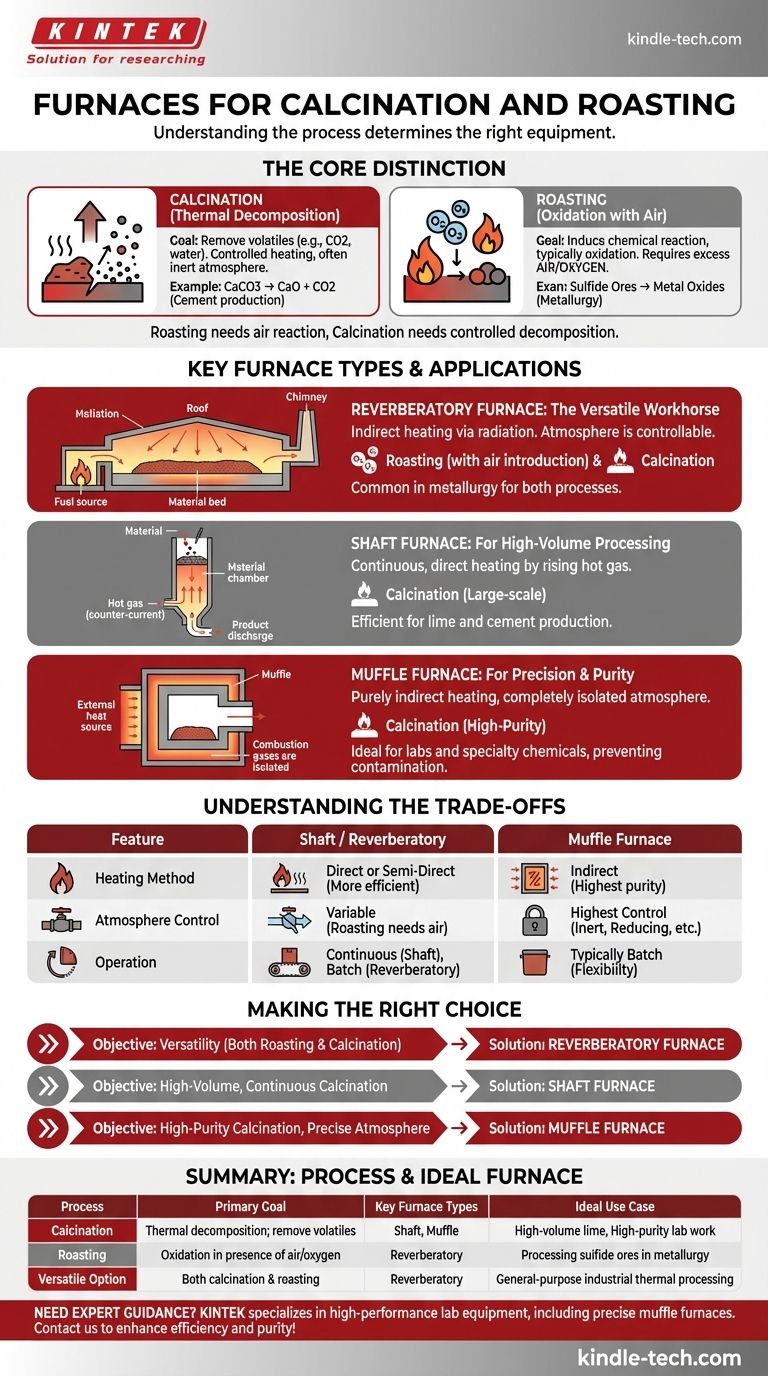

Définir les processus : Calcination contre Torréfaction

Comprendre la différence entre ces deux traitements thermiques est la clé pour sélectionner le bon équipement. Bien que les deux impliquent un chauffage, leurs objectifs sont fondamentalement différents.

Qu'est-ce que la Calcination ?

La calcination est un processus de décomposition thermique. Son objectif est de chauffer un matériau solide à haute température dans une atmosphère contrôlée pour éliminer les composants volatils.

Ceci est fait pour éliminer l'eau absorbée, le dioxyde de carbone ou d'autres substances volatiles. Un exemple principal est la production de ciment, où le carbonate de calcium est calciné pour produire de l'oxyde de calcium (chaux) et du dioxyde de carbone.

Qu'est-ce que la Torréfaction ?

La torréfaction, en revanche, est un processus consistant à chauffer un solide en présence d'un excès d'air ou d'oxygène.

L'objectif de la torréfaction n'est pas seulement de décomposer le matériau, mais d'induire une réaction chimique spécifique, généralement une oxydation. C'est une étape courante dans le traitement des minerais sulfurés, les convertissant en oxydes métalliques plus facilement réductibles.

Principaux types de fours et leurs applications

Bien qu'un four à réverbère soit une réponse courante, ce n'est pas la seule. Les trois principales configurations de fours servent chacune un objectif distinct.

Le Four à Réverbère : Le Cheval de Travail Polyvalent

Ce four est conçu de telle sorte que le matériau est chauffé sans entrer en contact direct avec la source de combustible. La chaleur est rayonnée depuis le toit et les parois sur le lit de matériau.

Sa conception permet un contrôle suffisant de l'atmosphère, le rendant adapté à la fois à la torréfaction (en introduisant de l'air) et à la calcination. Cette polyvalence en fait un choix courant en métallurgie.

Le Four à Cuve : Pour le Traitement à Grand Volume

Un four à cuve est une chambre verticale haute où le matériau est introduit par le haut et descend. Il est chauffé par un flux à contre-courant de gaz chauds s'élevant du bas.

Cette configuration est extrêmement efficace pour les processus de calcination continus à grande échelle. Son application la plus importante est dans la production de chaux et de ciment.

Le Four à Moufle : Pour la Précision et la Pureté

Dans un four à moufle, le matériau chauffé est placé à l'intérieur d'une chambre séparée, ou "moufle", qui est ensuite chauffée de l'extérieur.

Cette isolation complète des gaz de combustion assure une atmosphère hautement pure et précisément contrôlée. C'est le choix idéal pour la calcination où la prévention de la contamination est critique, comme dans les laboratoires ou pour la production de produits chimiques de spécialité.

Comprendre les compromis

Le choix entre ces fours dépend de l'équilibre entre l'efficacité, la pureté et les exigences du processus.

Chauffage Direct contre Indirect

Les fours à cuve et à réverbère utilisent une méthode de transfert de chaleur plus directe à partir des gaz de combustion. Les fours à moufle utilisent un chauffage purement indirect, ce qui garantit la pureté mais peut être moins économe en énergie.

Contrôle de l'Atmosphère

La torréfaction nécessite fondamentalement une atmosphère oxydante (air). La calcination peut nécessiter une atmosphère gazeuse inerte, réductrice ou spécifique. Un four à moufle offre le plus haut degré de contrôle de l'atmosphère, le rendant supérieur pour les tâches de calcination sensibles.

Fonctionnement par Lots contre Continu

Les fours à cuve sont conçus pour un fonctionnement continu à haut débit, ce qui en fait des centrales industrielles. Les fours à réverbère et à moufle sont souvent mieux adaptés au traitement par lots, offrant plus de flexibilité pour des charges plus petites ou variées.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement correct, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est la polyvalence pour la torréfaction et la calcination : Le four à réverbère est une solution éprouvée et largement utilisée.

- Si votre objectif principal est la calcination continue à haut volume pour les matériaux en vrac : Un four à cuve ou un four rotatif est le choix le plus efficace.

- Si votre objectif principal est la calcination de haute pureté avec un contrôle précis de l'atmosphère : Le four à moufle est la seule option qui garantit l'isolement des sous-produits de combustion.

En fin de compte, les exigences chimiques et physiques spécifiques du matériau dicteront toujours la technologie de traitement thermique appropriée.

Tableau récapitulatif :

| Processus | Objectif Principal | Types de fours clés | Cas d'utilisation idéal |

|---|---|---|---|

| Calcination | Décomposition thermique ; éliminer les volatils | Four à cuve, Four à moufle | Production de chaux à haut volume, travaux de laboratoire de haute pureté |

| Torréfaction | Oxydation en présence d'air/oxygène | Four à réverbère | Traitement des minerais sulfurés en métallurgie |

| Option Polyvalente | Calcination & Torréfaction | Four à réverbère | Traitement thermique industriel à usage général |

Besoin de conseils d'experts pour choisir le bon four pour votre processus de calcination ou de torréfaction ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à moufle pour un traitement thermique précis et sans contamination. Nos experts peuvent vous aider à choisir la solution idéale pour améliorer l'efficacité, la pureté et le débit. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce que l'huile de biomasse (bio-oil) ? Un guide sur la production et les utilisations de l'huile de pyrolyse

- Quels sont les produits solides de la pyrolyse ? Libérez la valeur du biochar et du coke

- Quel équipement est utilisé pour la calcination ? Choisir le bon système pour votre processus

- Quelle est la fonction principale d'un four tubulaire rotatif industriel ? Réduction à l'hydrogène de la poudre de tungstène

- Quels sont les avantages de la pyrolyse ? Transformer les déchets en ressources et énergie précieuses

- Qu'est-ce que le processus de pyrolyse éclair ? Maximiser le rendement en bio-huile liquide à partir de la biomasse et du plastique

- Pourquoi choisir la pyrolyse ? Transformer les déchets en ressources précieuses grâce à la conversion thermique avancée

- Quelle est la température et le temps pour la pyrolyse lente ? Optimisez votre processus de production de biochar