La calcination est un processus à haute température réalisé dans plusieurs types de fours industriels et de réacteurs spécialisés. Les types les plus courants incluent les fours à réverbère, les fours à moufle et les fours à cuve ou fours rotatifs, le choix spécifique dépendant entièrement du matériau et du résultat souhaité.

Le terme "four de calcination" ne désigne pas un seul équipement. Il décrit plutôt une catégorie de réacteurs à haute température dont la conception est dictée par l'objectif principal du processus : induire un changement chimique en éliminant l'humidité, les composés volatils ou en permettant l'oxydation.

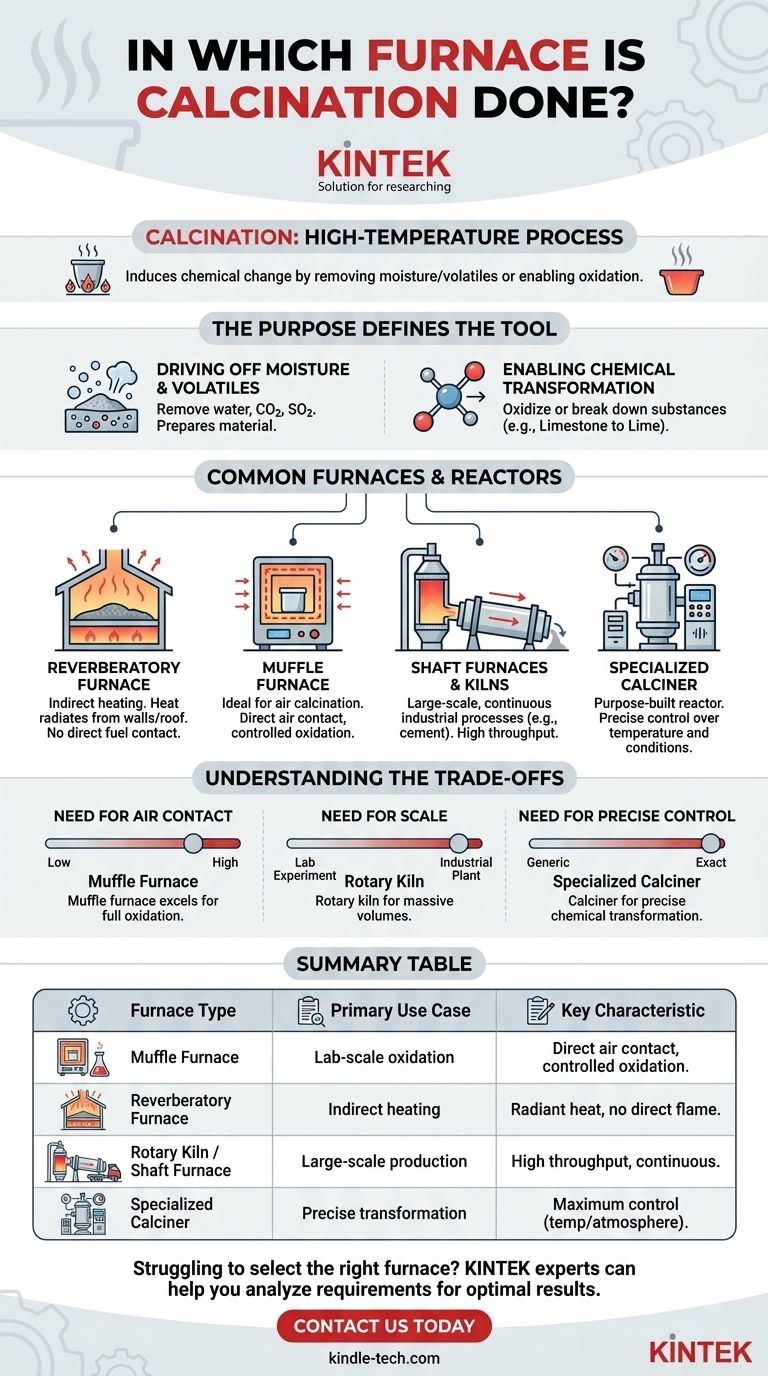

L'objectif de la calcination définit l'outil

Avant de sélectionner un four, il est essentiel de comprendre ce que le processus de calcination est censé accomplir. Le four est simplement l'outil utilisé pour créer l'environnement contrôlé et à haute température nécessaire.

Élimination de l'humidité et des substances volatiles

L'objectif le plus fondamental de la calcination est de chauffer une substance pour éliminer l'eau absorbée ou les composants chimiques volatils.

Cela inclut l'élimination de composés comme le dioxyde de carbone (CO2) ou le dioxyde de soufre (SO2), ce qui prépare le matériau pour un traitement ultérieur.

Permettre la transformation chimique

La calcination est également utilisée pour déclencher des changements chimiques spécifiques. Cela peut impliquer l'oxydation d'une partie ou de la totalité d'une substance ou sa décomposition en un nouveau composé.

L'exemple industriel le plus frappant est la production de ciment, où la calcination décompose le carbonate de calcium en oxyde de calcium (chaux) et en dioxyde de carbone.

Fours et réacteurs courants pour la calcination

Bien qu'il existe diverses configurations, quelques conceptions sont constamment utilisées pour la calcination en raison de leur capacité à gérer efficacement la chaleur et les conditions atmosphériques.

Le four à réverbère

Ce four est un choix courant lorsque la chaleur doit être appliquée au matériau sans contact direct avec la source de combustible. La chaleur rayonne du toit et des parois sur la substance en cours de traitement.

Le four à moufle

Un four à moufle est exceptionnellement bien adapté aux processus qui exigent que le matériau ait un contact complet et direct avec l'air à l'intérieur de la chambre.

Cela en fait un choix idéal pour la calcination à l'air, où l'oxydation d'une substance est un objectif principal.

Fours à cuve et fours rotatifs

Pour les processus industriels à grande échelle et continus, on utilise souvent des fours à cuve ou des fours rotatifs. Un four est une chambre thermiquement isolée utilisée pour les processus à haute température comme le séchage, le durcissement ou les changements chimiques.

Ce sont les bêtes de somme de l'industrie du ciment, capables de traiter efficacement d'énormes volumes de matériaux.

Le calcinateur spécialisé

Dans de nombreuses applications modernes, on utilise un réacteur spécialement conçu appelé calcinateur. Il s'agit souvent d'une structure cylindrique conçue pour offrir un contrôle extrêmement précis de la température et d'autres conditions de processus, garantissant un produit final cohérent.

Comprendre les compromis

Le choix du four est une décision d'ingénierie critique basée sur des compromis entre le contrôle de l'atmosphère, la manipulation des matériaux et l'échelle. Il n'existe pas de "meilleur" four unique pour toutes les applications.

Le besoin de contact avec l'air

Si l'objectif est d'oxyder complètement un matériau, un four qui maximise l'exposition à l'air est nécessaire. Un four à moufle excelle ici, car il permet à l'air de circuler librement autour de l'échantillon.

Le besoin d'échelle

Une petite expérience de laboratoire a des besoins en équipement très différents de ceux d'une grande usine industrielle. Alors qu'un laboratoire pourrait utiliser un four à moufle programmable, une cimenterie nécessite un énorme four rotatif pour être économique.

Le besoin de contrôle précis

Lorsque la qualité du produit final dépend de profils de température et de temps de réaction exacts, un four générique peut ne pas suffire. Un calcinateur spécialisé est conçu spécifiquement pour ce niveau de contrôle.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement approprié, vous devez d'abord définir l'objectif principal de votre processus de calcination.

- Si votre objectif principal est une oxydation complète dans un environnement contrôlé : Un four à moufle assure le contact direct avec l'air nécessaire à cette réaction.

- Si votre objectif principal est une production industrielle à grande échelle et continue : Un four rotatif ou un four à cuve est conçu pour gérer efficacement un débit élevé.

- Si votre objectif principal est d'obtenir une transformation chimique précise : Un calcinateur spécialement conçu offre le meilleur contrôle sur la température et les conditions atmosphériques.

En fin de compte, comprendre votre objectif final est la clé pour sélectionner le bon outil pour l'atteindre.

Tableau récapitulatif :

| Type de four | Cas d'utilisation principal | Caractéristique clé |

|---|---|---|

| Four à moufle | Oxydation à l'échelle du laboratoire, calcination à l'air précise | Contact direct avec l'air, idéal pour l'oxydation contrôlée |

| Four à réverbère | Chauffage indirect des matériaux | La chaleur rayonne des parois/du toit, pas de contact direct avec la flamme |

| Four rotatif / Four à cuve | Production continue à grande échelle (par exemple, ciment) | Débit élevé, efficace pour les volumes industriels |

| Calcinateur spécialisé | Transformations chimiques précises | Contrôle maximal de la température et de l'atmosphère |

Vous avez du mal à choisir le bon four de calcination pour votre matériau et vos objectifs de production spécifiques ? Un équipement inadapté peut entraîner des résultats incohérents et un gaspillage de ressources. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts. Notre équipe peut vous aider à analyser les exigences de votre processus – de l'oxydation précise dans un four à moufle à la mise à l'échelle avec un four rotatif – pour vous assurer d'obtenir des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de votre application et trouver la solution parfaite pour votre laboratoire. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi utiliser un four à haute température pour la synthèse par étapes du CoFe2O4 ? Atteindre une précision nanocristalline et une catalyse améliorée

- Pourquoi les fours de frittage à haute température sont-ils nécessaires pour les particules céramiques d'obturation ? Optimiser les performances du blanket de fusion

- Que représente la cendre dans un échantillon ? Un indicateur clé de la teneur en minéraux et de la pureté

- Quels sont les avantages et les inconvénients du frittage ? Un guide pour la fabrication de haute performance

- Comment les propriétés des matériaux changent-elles avec le traitement thermique ? Adapter la dureté, la résistance et la ductilité

- Comment le traitement thermique dans un four électrique programmable affecte-t-il la conversion du MgO ? Optimisez la structure de votre catalyseur

- Quel est le rôle d'un four de frittage à haute température dans la synthèse du LATP ? Obtenir une pureté de phase NASICON

- Quelle est la fonction d'un four boîte haute température dans le processus d'extraction de silice amorphe à partir de balles de riz ?