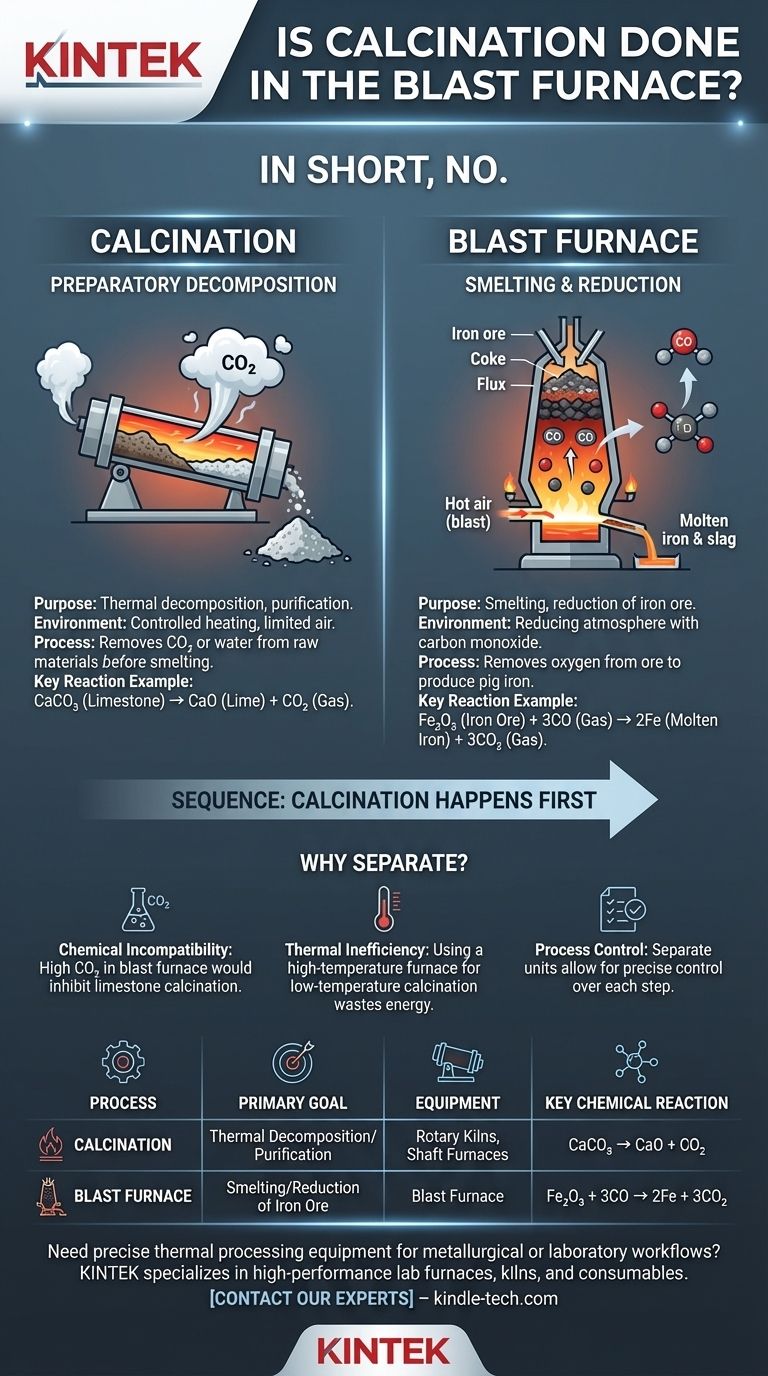

En bref, non. La calcination est un traitement thermique préparatoire qui n'est pas effectué à l'intérieur d'un haut fourneau. Le haut fourneau est un réacteur hautement spécialisé conçu pour un objectif chimique différent : la fusion et la réduction du minerai de fer en fonte liquide. Ces deux processus sont distincts et se déroulent à des étapes séparées de la production de métal.

Un haut fourneau est conçu pour la réduction, utilisant le monoxyde de carbone pour éliminer l'oxygène du minerai de fer. La calcination est une étape préalable de décomposition, utilisant la chaleur pour éliminer le dioxyde de carbone ou l'eau des matières premières avant qu'elles n'entrent dans le haut fourneau.

Qu'est-ce que la calcination ?

La calcination est un processus fondamental en métallurgie et en science des matériaux qui implique de chauffer un matériau solide à haute température en l'absence ou avec un apport limité d'air. Son objectif n'est pas de faire fondre le matériau, mais de provoquer une décomposition thermique ou d'éliminer les substances volatiles.

L'objectif : Purification et Décomposition

L'objectif principal de la calcination est de purifier le minerai ou de le préparer pour l'étape suivante. Un exemple classique pertinent pour la production de fer est la calcination du calcaire (carbonate de calcium, CaCO₃).

Lorsqu'il est chauffé, le calcaire se décompose en chaux (oxyde de calcium, CaO) et en dioxyde de carbone gazeux (CO₂). La chaux résultante est un ingrédient essentiel — un fondant — qui sera ajouté plus tard au haut fourneau.

L'environnement : Chauffage contrôlé

La calcination nécessite un environnement spécifique, principalement axé sur le transfert de chaleur. Il ne s'agit pas de faire réagir le matériau avec les gaz dans l'atmosphère du four, mais plutôt d'utiliser la chaleur pour rompre les liaisons chimiques au sein du matériau lui-même.

Le lieu : Fours rotatifs et fours à cuve

En raison de ses exigences spécifiques, la calcination est réalisée dans des équipements dédiés tels que des fours rotatifs ou des fours à cuve. Ces récipients sont conçus pour chauffer efficacement de grands volumes de matériaux à des températures précises, permettant aux gaz volatils comme le CO₂ de s'échapper avant que le matériau ne soit chargé dans le haut fourneau.

Le rôle unique du haut fourneau

Le haut fourneau est le cœur d'une aciérie intégrée, mais sa fonction est la fusion, pas la calcination. C'est essentiellement un réacteur chimique géant à contre-courant.

L'objectif : Fusion et Réduction

Le seul but d'un haut fourneau est de réduire les oxydes de fer (le composant principal du minerai de fer) en fer liquide. Il s'agit d'une transformation chimique, pas seulement thermique.

L'environnement : Une atmosphère réductrice

Un « souffle » d'air chaud est injecté au bas du four, où il réagit avec le coke (une forme de carbone de haute pureté) pour produire une chaleur intense et de grandes quantités de monoxyde de carbone gazeux (CO).

Ce gaz CO est le principal agent réducteur. À mesure qu'il monte dans le four, il arrache les atomes d'oxygène du minerai de fer descendant, le convertissant en fer en fusion. Cet environnement est l'opposé chimique de ce qui est requis pour la grillage, qui nécessite un excès d'oxygène.

Comprendre l'inefficacité : Pourquoi les processus sont maintenus séparés

Maintenir la calcination et la fusion dans des unités séparées n'est pas un hasard ; c'est une décision d'ingénierie délibérée dictée par l'efficacité chimique et thermique.

Incompatibilité chimique

Un haut fourneau fonctionne avec une forte concentration de gaz CO₂ et CO. Essayer de calciner du calcaire (CaCO₃ → CaO + CO₂) dans cet environnement serait très inefficace. La pression partielle élevée de CO₂ dans le four supprimerait ou même inverserait la réaction de décomposition, empêchant le calcaire de se convertir correctement en chaux.

Inefficacité thermique

Le haut fourneau est un réacteur coûteux et optimisé thermiquement, conçu pour les températures extrêmement élevées nécessaires à la fusion du fer. L'utiliser pour un processus de prétraitement à plus basse température comme la calcination serait un gaspillage massif d'énergie et de capacité. Un four rotatif peut effectuer la calcination de manière beaucoup plus économique.

Contrôle du processus

La séparation des processus permet aux opérateurs d'avoir un contrôle précis sur chaque étape. La qualité de la chaux peut être contrôlée dans le four, et le processus de réduction peut être optimisé dans le haut fourneau sans que l'un n'interfère avec l'autre. Cette approche modulaire conduit à une opération globale plus stable et plus efficace.

Une séquence claire pour la production de fer

Pour éviter toute confusion, il est préférable de considérer la production de fer comme une séquence logique d'étapes distinctes.

- Si votre objectif principal est le flux de processus global : Considérez la calcination comme une étape préparatoire qui se produit avant que la charge (minerai, coke et fondant) n'entre dans le haut fourneau.

- Si votre objectif principal est de distinguer les types de fours : Associez la calcination aux fours rotatifs ou aux fours à cuve, et associez la fusion/réduction au haut fourneau.

- Si votre objectif principal est la chimie de base : Rappelez-vous que la calcination utilise la chaleur pour décomposer les composés, tandis que le haut fourneau utilise un agent chimique (monoxyde de carbone) pour réduire le minerai en métal.

Comprendre cette séparation délibérée des tâches est la clé pour maîtriser la logique de la métallurgie moderne.

Tableau récapitulatif :

| Processus | Objectif principal | Équipement utilisé | Réaction chimique clé |

|---|---|---|---|

| Calcination | Décomposition thermique / Purification | Fours rotatifs, Fours à cuve | Ex. : CaCO₃ → CaO + CO₂ |

| Haut Fourneau | Fusion / Réduction du minerai de fer | Haut Fourneau | Ex. : Fe₂O₃ + 3CO → 2Fe + 3CO₂ |

Besoin d'équipements de traitement thermique précis pour vos flux de travail métallurgiques ou de laboratoire ? KINTEK se spécialise dans les fours de laboratoire haute performance, les fours et les consommables conçus pour des processus tels que la calcination. Nos équipements garantissent l'efficacité et le contrôle qu'exigent vos opérations. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre application spécifique !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de laboratoire tubulaire vertical

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels sont les dangers d'un four tubulaire ? Au-delà des risques évidents de brûlure

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace