Oui, le traitement thermique est un mécanisme de renforcement fondamental pour de nombreux matériaux, en particulier pour les métaux comme l'acier. En contrôlant précisément les cycles de chauffage et de refroidissement, vous pouvez délibérément modifier la structure cristalline interne d'un matériau, ou sa microstructure. Cette manipulation vous permet d'augmenter significativement des propriétés mécaniques clés comme la résistance, la dureté et la résistance à l'usure pour répondre à des exigences d'ingénierie spécifiques.

Le traitement thermique n'est pas une action unique mais un ensemble de processus contrôlés conçus pour manipuler la microstructure interne d'un matériau. Bien que ce soit une méthode puissante pour augmenter la résistance et la dureté, ce gain est presque toujours obtenu au détriment d'autres propriétés, notamment la ductilité.

Comment le traitement thermique augmente fondamentalement la résistance

La résistance d'un matériau n'est pas une valeur inhérente et fixe. C'est le résultat direct de sa structure interne au niveau microscopique. Le traitement thermique est l'outil utilisé pour concevoir cette structure.

Le rôle de la microstructure

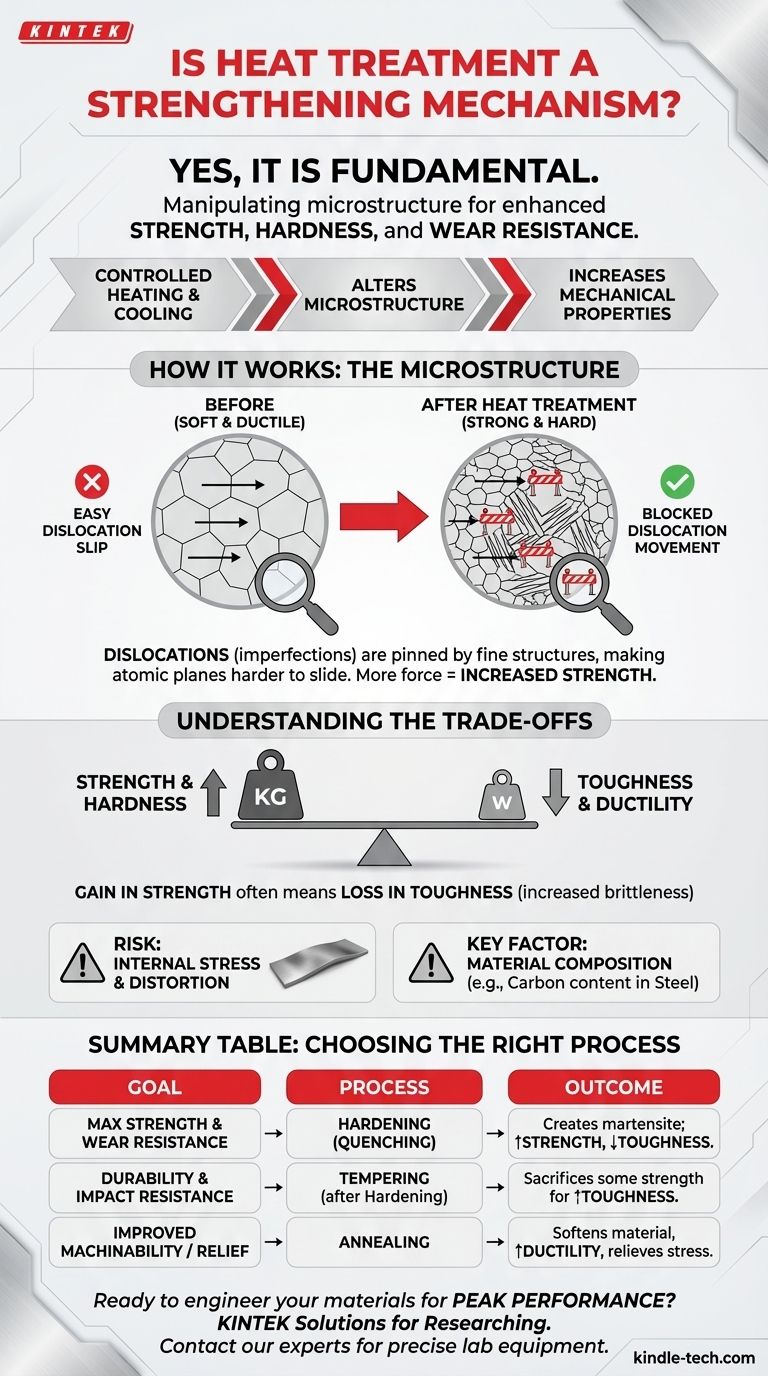

Les métaux sont composés de grains cristallins. La taille, la forme et l'arrangement de ces grains — la microstructure — dictent les propriétés mécaniques du matériau. Une structure granulaire grossière et uniforme est généralement plus douce et plus ductile, tandis qu'une structure fine et déformée est plus dure et plus résistante.

Créer des obstacles au mouvement des dislocations

Au niveau atomique, un matériau se déforme lorsque des plans d'atomes glissent les uns sur les autres. Ces imperfections dans le réseau cristallin sont appelées dislocations. La résistance est essentiellement la résistance du matériau à ce mouvement de dislocation.

Les processus de traitement thermique comme le durcissement créent de nouvelles microstructures très fines et dures (telles que la martensite dans l'acier). Ces structures agissent comme des barrages routiers microscopiques, bloquant les dislocations et rendant beaucoup plus difficile le glissement des plans atomiques. Une plus grande force est alors nécessaire pour déformer le matériau, ce que nous percevons comme une résistance accrue.

L'exemple du durcissement par transformation

Les aciers durcis par transformation, qui dépendent du carbone et du manganèse, en sont un parfait exemple. Le chauffage de l'acier permet aux atomes de carbone de se dissoudre uniformément dans le réseau cristallin du fer.

Lorsque l'acier est refroidi rapidement (un processus appelé trempe), les atomes de carbone sont piégés. Cela crée une structure cristalline très contrainte et déformée — la martensite — qui est exceptionnellement dure et résistante.

Comprendre les compromis

Le traitement thermique n'est pas un "repas gratuit". Les gains significatifs dans une propriété se font souvent au détriment d'une autre. Comprendre ces compromis est essentiel pour une ingénierie réussie.

L'équilibre entre résistance et ténacité

Le compromis le plus courant est entre la résistance et la ténacité. Le durcissement d'un matériau pour augmenter sa résistance réduit presque toujours sa ductilité et sa ténacité, le rendant plus fragile.

Une pièce fortement durcie peut résister aux rayures et à l'usure, mais elle pourrait se briser comme du verre sous un impact soudain au lieu de se plier. C'est pourquoi les pièces durcies sont souvent ensuite revenues — un traitement thermique secondaire qui sacrifie une partie de la résistance pour retrouver une ténacité essentielle.

Risque de contraintes internes et de distorsion

Le refroidissement rapide impliqué dans la trempe est un processus thermiquement violent. Il peut introduire des contraintes internes significatives dans le matériau, car différentes sections de la pièce refroidissent et se contractent à des vitesses différentes.

Ces contraintes peuvent provoquer le gauchissement, la déformation ou même la fissuration de la pièce pendant ou après le traitement. Ce risque doit être géré avec soin par le contrôle du processus et une conception appropriée de la pièce.

La composition du matériau est essentielle

Le traitement thermique n'est pas une solution universelle. La capacité d'un matériau à être renforcé dépend fortement de sa composition chimique. Pour les aciers, la teneur en carbone est le facteur le plus important déterminant sa "trempabilité". Les aciers à faible teneur en carbone ne peuvent pas être significativement renforcés par le seul traitement thermique.

Faire le bon choix pour votre objectif

Le processus de traitement thermique approprié est entièrement déterminé par les exigences de l'application finale.

- Si votre objectif principal est une résistance maximale et une résistance à l'usure : Un processus de durcissement comme la trempe est la bonne voie, mais vous devez être prêt à gérer la fragilité qui en résulte.

- Si votre objectif principal est la durabilité et la prévention des défaillances soudaines : Le revenu après durcissement est non négociable, car il sacrifie une partie de la résistance maximale pour une augmentation cruciale de la ténacité.

- Si votre objectif principal est l'usinabilité ou le soulagement des contraintes après le soudage : Un processus de recuit est utilisé pour adoucir le matériau et améliorer sa ductilité, même si cela réduit sa résistance.

En fin de compte, le traitement thermique vous permet d'ingénierie les propriétés d'un matériau, transformant un métal standard en un composant haute performance adapté à une tâche spécifique.

Tableau récapitulatif :

| Objectif | Processus de traitement thermique recommandé | Résultat clé |

|---|---|---|

| Résistance maximale et résistance à l'usure | Durcissement (Trempe) | Crée de la martensite dure ; augmente la résistance mais réduit la ténacité. |

| Durabilité et résistance aux chocs | Revenu (après durcissement) | Sacrifie une partie de la résistance pour retrouver une ténacité cruciale. |

| Usinabilité améliorée / Soulagement des contraintes | Recuit | Adoucit le matériau, améliore la ductilité et soulage les contraintes internes. |

Prêt à concevoir vos matériaux pour des performances optimales ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux processus de traitement thermique efficaces. Que vous développiez des composants à haute résistance ou que vous ayez besoin de matériaux durables pour des applications exigeantes, notre expertise et nos produits soutiennent vos objectifs de propriétés matérielles supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre l'équilibre parfait entre résistance, dureté et ténacité pour vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application