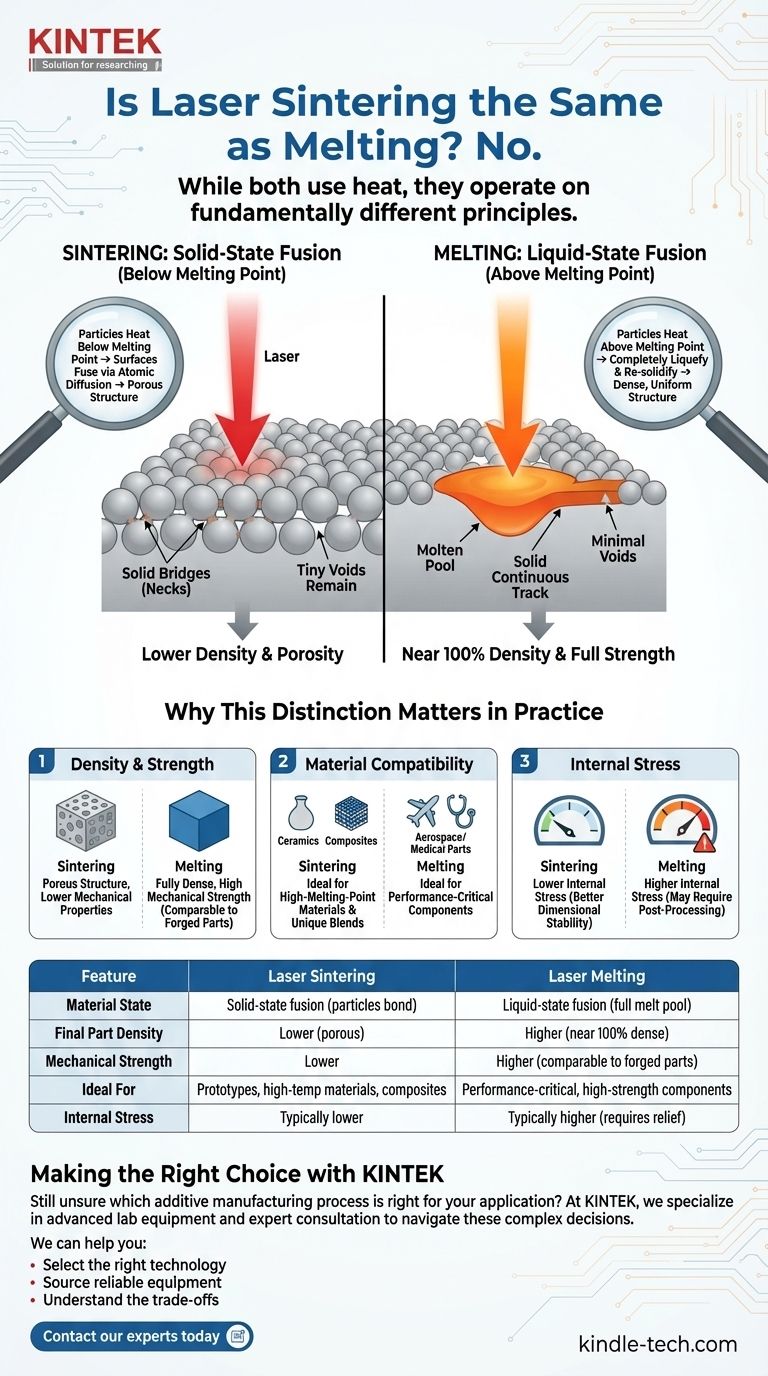

Non, le frittage laser n'est pas la même chose que la fusion. Bien que les deux processus utilisent la chaleur pour former un objet solide à partir de poudre, ils fonctionnent selon des principes fondamentalement différents. Le frittage laser chauffe les particules juste assez pour que leurs surfaces fusionnent sans que le matériau ne devienne jamais complètement liquide. La fusion, en revanche, utilise suffisamment d'énergie pour transformer la poudre en un bain fondu qui se solidifie en une pièce dense.

La distinction critique réside dans l'état du matériau pendant la fusion. Le frittage est un processus à l'état solide où les particules sont « soudées » ensemble, tandis que la fusion est un processus à l'état liquide où les particules sont complètement liquéfiées et reformées. Cette différence a des implications profondes pour la densité, la résistance et les propriétés matérielles d'une pièce finie.

La différence fondamentale : fusion à l'état solide vs fusion à l'état liquide

Pour vraiment saisir le concept, vous devez comprendre ce qui se passe au niveau microscopique. Les termes « frittage » et « fusion » décrivent deux transformations physiques distinctes.

Que se passe-t-il pendant le frittage ?

Dans un processus de frittage, un laser fournit de l'énergie thermique à un lit de poudre. Cette chaleur est soigneusement contrôlée pour rester en dessous du point de fusion du matériau.

L'énergie excite les atomes à la surface des granules de poudre, les faisant diffuser à travers la limite et se lier aux particules voisines. Ce processus, connu sous le nom de diffusion atomique, crée des ponts solides ou des « cols » entre les particules.

Le matériau central de chaque particule ne se liquéfie jamais. Pensez-y comme presser deux boules de pâte très collantes ensemble – elles fusionnent là où elles se touchent, mais elles ne fondent pas en une seule flaque. Le résultat est une masse solide qui est intrinsèquement poreuse, car de minuscules vides subsistent entre les particules frittées.

Que se passe-t-il pendant la fusion ?

Dans un processus qui utilise la fusion, tel que la fusion laser sélective (SLM), l'énergie du laser est suffisamment élevée pour élever la température du matériau au-dessus de son point de fusion.

Cela décompose complètement la structure cristalline de la poudre, transformant une zone localisée en un petit bain fondu.

Ce métal liquide refroidit ensuite et se solidifie en une structure entièrement dense et uniforme. Au fur et à mesure que le laser se déplace, il crée une trace continue de matériau solide avec un minimum ou pas de vides, un peu comme un soudeur qui dépose un cordon.

Pourquoi cette distinction est importante en pratique

La différence entre un processus à l'état solide et un processus à l'état liquide n'est pas seulement académique ; elle détermine directement les caractéristiques et les applications de la pièce finale.

Impact sur la densité et la résistance

Les pièces frittées sont naturellement poreuses. Les vides laissés entre les particules liées entraînent une densité plus faible par rapport à un bloc solide du même matériau. Cette porosité conduit généralement à des propriétés mécaniques réduites, telles que la résistance à la traction et la résistance à la fatigue.

Les pièces fondues sont presque entièrement denses. Parce que le matériau se liquéfie et se re-solidifie entièrement, les pièces fabriquées par fusion peuvent atteindre des densités de plus de 99 %, leur conférant des propriétés mécaniques souvent comparables à celles des pièces forgées ou moulées traditionnellement.

Impact sur la compatibilité des matériaux

Le frittage est très efficace pour les matériaux ayant des points de fusion extrêmement élevés, tels que certaines céramiques ou métaux réfractaires. Atteindre le niveau d'énergie requis pour faire fondre ces matériaux est souvent peu pratique ou peut endommager le matériau, ce qui fait du frittage le meilleur choix.

Il permet également la création de mélanges de matériaux uniques en frittant des poudres de différents matériaux qui pourraient ne pas convenir à la fusion ensemble.

Impact sur les contraintes internes

Les cycles intenses et rapides de chauffage et de refroidissement impliqués dans la fusion peuvent introduire des contraintes résiduelles importantes dans une pièce. Ces contraintes peuvent provoquer des déformations ou des fissures et nécessitent souvent des traitements thermiques post-traitement pour les soulager.

Parce que le frittage se produit à des températures plus basses, il induit généralement moins de contraintes internes, ce qui peut conduire à une meilleure stabilité dimensionnelle directement à la sortie de la machine.

Comprendre les compromis

Aucun processus n'est universellement « meilleur ». Chacun présente un ensemble distinct d'avantages et d'inconvénients qui le rendent adapté à différents objectifs.

Frittage : rapidité et flexibilité des matériaux

Le principal avantage du frittage est sa capacité à traiter des matériaux difficiles à faire fondre. Il peut également être un processus plus rapide car moins d'énergie est requise par volume de matériau.

L'inconvénient du frittage : la porosité

Le compromis inévitable pour cette flexibilité est la porosité. Pour toute application où la résistance maximale, la densité ou l'étanchéité aux fluides est critique, une pièce purement frittée est souvent inadaptée sans étapes de post-traitement secondaires comme l'infiltration (remplir les pores avec un autre matériau).

Fusion : performances mécaniques supérieures

Le bénéfice évident des processus basés sur la fusion est la performance. Les pièces denses et homogènes résultantes sont solides, durables et adaptées aux applications à fortes contraintes et critiques en termes de performances dans les industries aérospatiale, médicale et automobile.

L'inconvénient de la fusion : contraintes et complexité

La haute énergie impliquée dans la fusion crée des défis. Le processus nécessite un contrôle plus minutieux pour gérer les contraintes résiduelles, et il peut être limité dans les types de matériaux qu'il peut traiter efficacement sans introduire de défauts.

Faire le bon choix pour votre objectif

Les exigences de votre application doivent dicter le processus que vous choisissez. Comprendre cette différence fondamentale vous permet de sélectionner le bon outil pour le travail.

- Si votre objectif principal est une densité et une résistance mécanique maximales : Vous devriez choisir un processus basé sur la fusion complète, comme le SLM ou l'EBM (fusion par faisceau d'électrons), pour les composants critiques en termes de performances.

- Si votre objectif principal est de travailler avec des céramiques à haute température ou de créer de nouveaux composites de matériaux : Le frittage (comme le frittage laser sélectif - SLS) offre un avantage distinct là où la fusion complète est impraticable.

- Si votre objectif principal est de créer des prototypes ou des pièces où l'intégrité structurelle n'est pas la priorité absolue : Le frittage peut être une option plus rapide et plus polyvalente.

En comprenant la physique de la fusion, vous pouvez dépasser les termes marketing et sélectionner le processus de fabrication additive qui correspond véritablement à vos exigences d'ingénierie.

Tableau récapitulatif :

| Caractéristique | Frittage laser | Fusion laser |

|---|---|---|

| État du matériau | Fusion à l'état solide (les particules se lient) | Fusion à l'état liquide (bain de fusion complet) |

| Densité finale de la pièce | Plus faible (poreuse) | Plus élevée (presque 100 % dense) |

| Résistance mécanique | Plus faible | Plus élevée (comparable aux pièces forgées) |

| Idéal pour | Prototypes, matériaux à haut point de fusion, composites | Composants critiques en termes de performances et de haute résistance |

| Contraintes internes | Généralement plus faibles | Généralement plus élevées (peut nécessiter un soulagement des contraintes) |

Toujours incertain quant au processus de fabrication additive adapté à votre application ?

Le choix entre le frittage et la fusion est essentiel pour obtenir les propriétés matérielles, la densité et les performances souhaitées de vos pièces finales. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de conseils d'experts nécessaires pour naviguer dans ces décisions complexes.

Nous pouvons vous aider à :

- Sélectionner la bonne technologie pour votre matériau spécifique et vos objectifs de performance.

- Trouver des équipements fiables pour la recherche sur les matériaux et le développement de processus.

- Comprendre les compromis pour optimiser votre flux de travail de fabrication.

Discutons de vos exigences de projet. Contactez nos experts dès aujourd'hui pour vous assurer de choisir le meilleur processus pour réussir.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelles sont les applications du four tubulaire ? Débloquez un traitement à haute température précis

- Quel est le rôle des tubes en corindon dans les tests de perméation d'oxygène ? Assurer l'intégrité des membranes dopées au Bi

- Pourquoi un support de tube en céramique d'alumine est-il nécessaire pour les expériences à 1100°C ? Assurer la précision des données et l'inertie chimique

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle thermique et atmosphérique précis