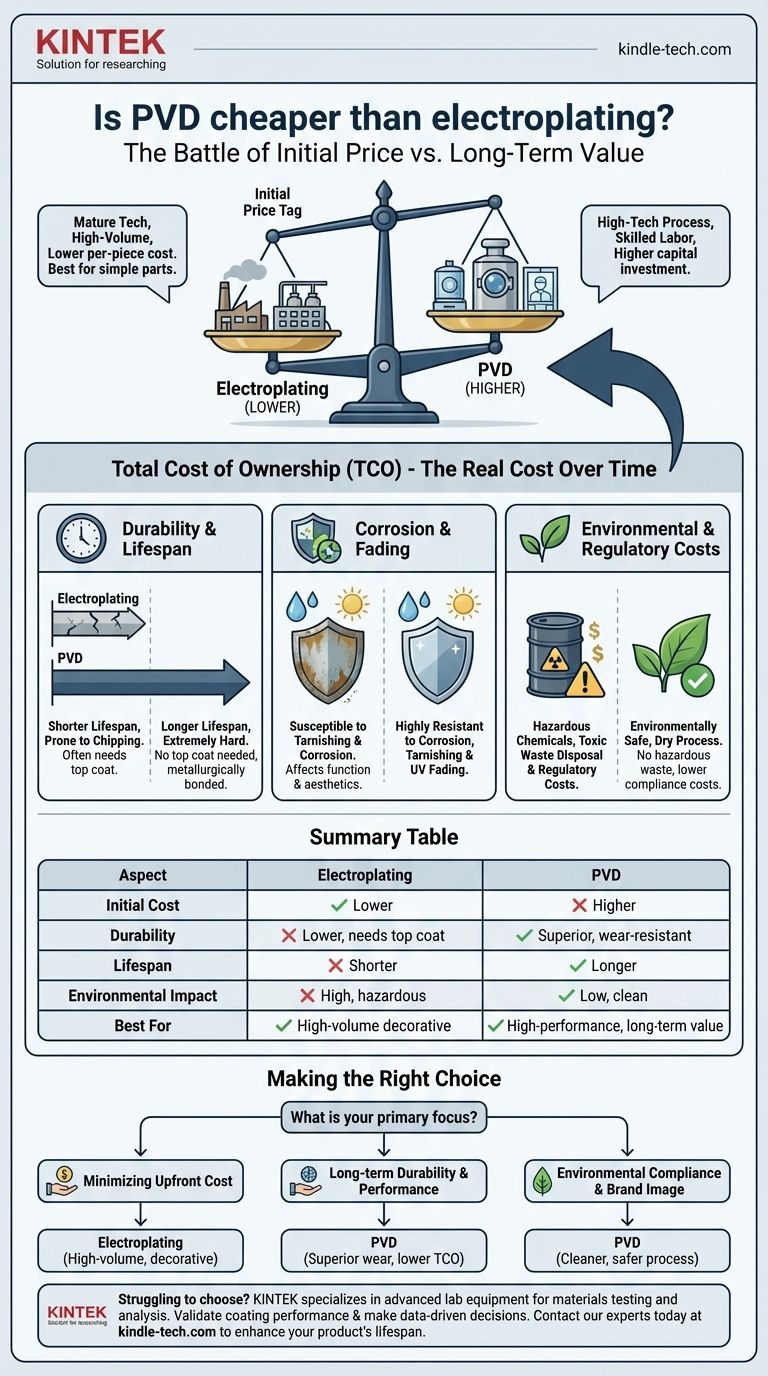

Par pièce, la galvanoplastie traditionnelle est souvent moins chère que le dépôt physique en phase vapeur (PVD) en ce qui concerne les coûts de production initiaux. Cependant, cette réponse simple néglige le facteur crucial de la valeur à long terme. La véritable rentabilité d'un revêtement est déterminée non seulement par son prix initial, mais aussi par sa durabilité, sa durée de vie et les coûts indirects associés à l'entretien et à la conformité environnementale.

Le point essentiel à retenir est le suivant : bien que la galvanoplastie puisse l'emporter sur le coût initial, le PVD offre souvent un coût total de possession (TCO) inférieur en raison de sa durabilité supérieure, de sa résistance à l'usure et de sa sécurité environnementale. L'option « la moins chère » dépend entièrement de savoir si votre priorité est le prix immédiat ou la valeur à long terme.

Décortiquer les coûts initiaux

Le prix initial de tout processus de revêtement est fonction de l'équipement, des matériaux et de la main-d'œuvre. Les différences fondamentales entre la galvanoplastie et le PVD créent une divergence de coûts claire dès le départ.

Pourquoi la galvanoplastie est souvent moins chère initialement

La galvanoplastie est un processus chimique humide qui a été perfectionné depuis plus d'un siècle. La technologie est mature, et l'équipement pour de nombreux types de placage courants (comme le zinc ou le nickel) est relativement répandu et moins coûteux.

Cette maturité permet un traitement à haut débit et en grands lots, ce qui réduit le coût par pièce, en particulier pour les composants simples et petits.

L'investissement initial plus élevé du PVD

Le PVD est un processus de dépôt sous vide de haute technologie. Il nécessite un investissement en capital important dans des équipements sophistiqués, y compris une chambre à vide, des sources d'alimentation à haute puissance et des commandes de processus précises.

Ces systèmes exigent également un environnement hautement contrôlé (comme une salle blanche) et des opérateurs plus qualifiés, ce qui contribue à un coût opérationnel plus élevé et, par conséquent, à un prix initial plus élevé par pièce.

Facteurs clés influençant le prix

Le coût de l'un ou l'autre processus n'est pas statique. Il est fortement influencé par le volume des pièces, le matériau du substrat, la complexité de la géométrie de la pièce et le matériau de revêtement spécifique déposé. Le PVD, étant un processus à ligne de visée, peut être plus complexe et coûteux pour les pièces présentant des surfaces internes complexes.

Au-delà de l'étiquette de prix : le coût total de possession

Se concentrer uniquement sur le devis initial ignore les facteurs qui définissent le succès et la rentabilité d'un produit tout au long de son cycle de vie. C'est là que le PVD démontre sa véritable valeur.

Durabilité et durée de vie du produit

Les finitions galvanisées, en particulier pour les applications décoratives comme le laiton ou l'or, nécessitent souvent une couche de finition protectrice transparente. Comme noté dans les analyses de l'industrie, cette couche transparente peut se dégrader, s'écailler ou se décolorer avec le temps.

Les revêtements PVD, en revanche, sont liés métallurgiquement au substrat. Ils sont exceptionnellement durs et ne nécessitent pas de couche de finition transparente, ce qui les rend beaucoup plus résistants à l'usure, aux rayures et à l'abrasion. Un produit plus durable signifie moins de réclamations sous garantie et de remplacements, réduisant directement les coûts à long terme.

Résistance à la corrosion et à la décoloration

De nombreuses surfaces galvanisées sont sensibles au ternissement et à la corrosion, surtout lorsqu'elles sont exposées aux facteurs environnementaux. Cette dégradation compromet à la fois la fonction et l'esthétique du produit.

Le PVD fournit une barrière dense et non poreuse qui est très résistante au ternissement, à la corrosion et à la décoloration due à la lumière UV. Cette stabilité réduit les besoins d'entretien et préserve la valeur et l'apparence du produit beaucoup plus longtemps.

Coûts environnementaux et réglementaires

La galvanoplastie traditionnelle implique souvent des produits chimiques dangereux, tels que des solutions de cyanure et du chrome hexavalent, qui est un cancérogène connu. La gestion, le traitement et l'élimination de ces déchets toxiques constituent un coût opérationnel important et croissant en raison des réglementations environnementales strictes.

Le PVD est un processus sec et respectueux de l'environnement. Il ne produit aucun sous-produit dangereux, éliminant les coûts et les risques associés à l'élimination des déchets chimiques et à la conformité réglementaire.

Comprendre les compromis

Aucun processus n'est universellement supérieur ; le choix optimal est dicté par les exigences de l'application spécifique.

Quand la galvanoplastie est judicieuse

Pour les articles décoratifs à grand volume et à faible coût qui ne seront pas soumis à une usure importante ou à des conditions environnementales difficiles, la galvanoplastie peut être le choix le plus économique. Sa capacité à revêtir uniformément des formes complexes lui donne également un avantage pour certaines pièces.

Les limites du PVD

Les principales limites du PVD sont son coût initial plus élevé et sa nature « ligne de visée ». Les surfaces qui ne sont pas directement exposées à la source de revêtement dans la chambre à vide ne seront pas revêtues efficacement, ce qui rend le processus difficile pour les pièces présentant des renfoncements profonds ou des canaux internes complexes. Le processus implique également de la chaleur, ce qui peut être une limitation pour les matériaux de substrat sensibles à la température.

Faire le bon choix pour votre application

Pour prendre une décision éclairée, vous devez aligner les caractéristiques du revêtement sur l'objectif principal de votre produit.

- Si votre objectif principal est de minimiser le coût de fabrication initial : La galvanoplastie est souvent le choix le plus économique, en particulier pour les pièces décoratives en production à grand volume.

- Si votre objectif principal est la durabilité et la performance à long terme : Le PVD offre une résistance supérieure à l'usure, à l'abrasion et à la corrosion, ce qui entraîne un coût total de possession plus faible et un produit plus fiable.

- Si votre objectif principal est la conformité environnementale et l'image de marque : Le PVD est un processus nettement plus propre et plus sûr, conforme aux normes modernes de responsabilité d'entreprise et évitant les charges réglementaires.

En fin de compte, choisir la bonne finition nécessite de regarder au-delà de la facture initiale et de considérer la vie entière de votre produit.

Tableau récapitulatif :

| Aspect | Galvanoplastie | PVD |

|---|---|---|

| Coût initial | Coût initial inférieur par pièce | Investissement initial plus élevé |

| Durabilité | Moins durable, peut nécessiter une couche de finition | Extrêmement dur, résistant à l'usure, aucune couche de finition nécessaire |

| Durée de vie | Plus courte, sujette au ternissement/à la corrosion | Plus longue, résistance supérieure à la corrosion/aux UV |

| Impact environnemental | Utilise des produits chimiques dangereux, coûts d'élimination des déchets élevés | Processus sec et propre, aucun déchet dangereux |

| Idéal pour | Articles décoratifs à grand volume et à faible coût | Pièces haute performance nécessitant une valeur à long terme |

Vous avez du mal à choisir le bon revêtement pour la durabilité et la valeur ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les essais et l'analyse des matériaux. Notre expertise peut vous aider à valider les performances des revêtements et à prendre des décisions fondées sur des données pour votre application spécifique, garantissant ainsi une optimisation à la fois des coûts et de la qualité.

Contactez nos experts dès aujourd'hui pour discuter des besoins de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer la durée de vie et les performances de votre produit.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance