En bref, oui. Le dépôt physique en phase vapeur (PVD) est généralement considéré comme un processus de finition coûteux et haut de gamme par rapport aux méthodes traditionnelles comme la peinture, le revêtement en poudre ou la galvanoplastie. Le coût n'est cependant pas un simple chiffre, car il reflète un processus hautement technique qui modifie fondamentalement les propriétés de surface d'un matériau au niveau moléculaire, offrant une durabilité et des performances exceptionnelles.

Le coût du PVD n'est pas seulement celui d'une "couche de couleur", mais un investissement dans l'ingénierie de surface haute performance. Le prix final est déterminé par des variables spécifiques comme le matériau de revêtement, la complexité de la pièce et l'épaisseur requise, qui sont directement corrélées à la longévité et à la fonction ultimes de la finition.

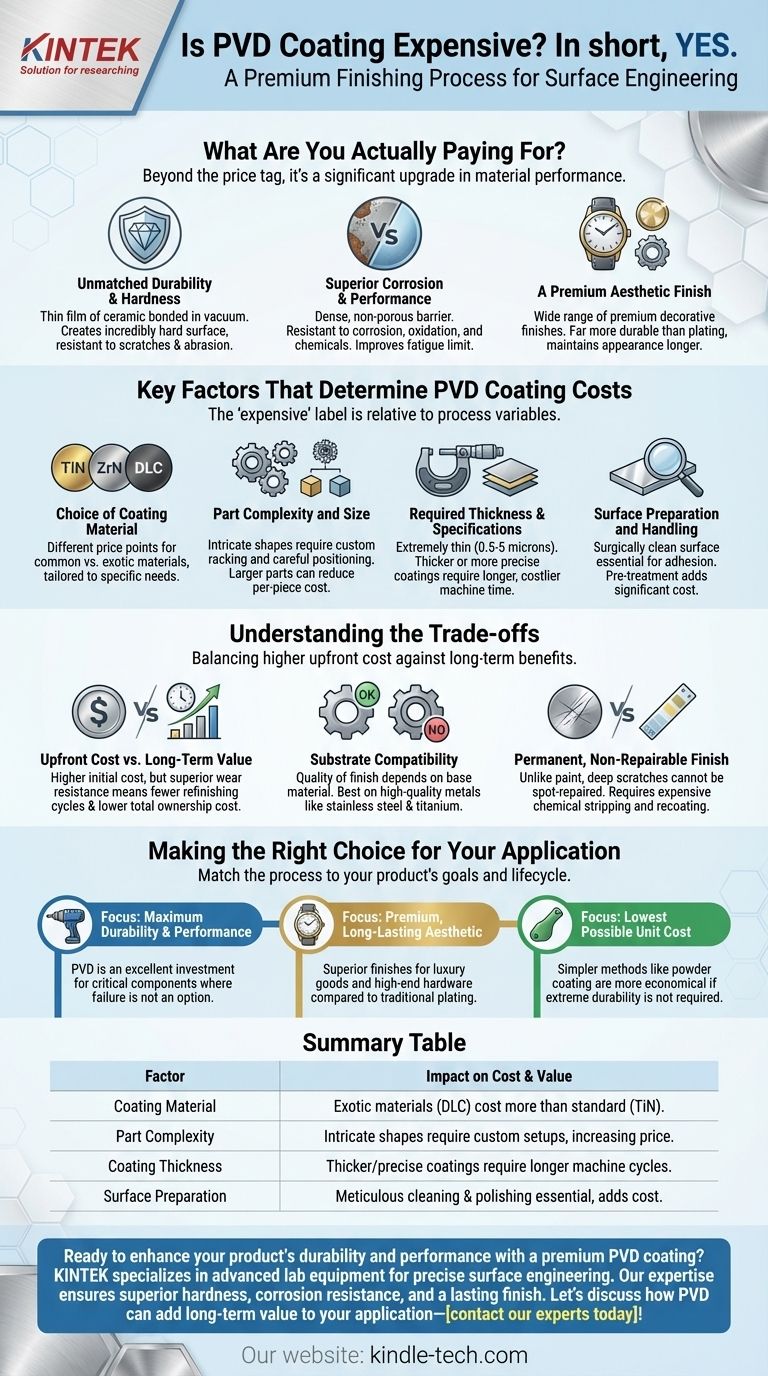

Que payez-vous réellement ?

Comprendre le coût du PVD nécessite de regarder au-delà du prix pour la valeur intrinsèque qu'il ajoute. Vous payez pour une amélioration significative des performances du matériau.

Durabilité et dureté inégalées

Le PVD n'est pas une simple couche de peinture ; c'est un film mince de matériau céramique lié au substrat dans un environnement sous vide poussé. Cela crée une surface incroyablement dure, très résistante aux rayures et à l'abrasion.

La dureté finale est un facteur clé de sa durabilité, ce qui le rend idéal pour les applications à forte usure.

Corrosion et performances supérieures

Le processus crée une barrière dense et non poreuse qui est exceptionnellement résistante à la corrosion, à l'oxydation et aux produits chimiques.

Pour les applications d'ingénierie spécialisées, les revêtements PVD peuvent améliorer considérablement les performances. Par exemple, l'application d'un revêtement TiN sur un alliage de titane peut augmenter sa limite de fatigue et son endurance, prolongeant la durée de vie des composants critiques.

Une finition esthétique premium

Bien que très fonctionnel, le PVD est également utilisé pour obtenir une large gamme de finitions décoratives haut de gamme sur des matériaux comme l'acier inoxydable.

Ces revêtements sont beaucoup plus durables que les placages traditionnels, garantissant que les produits conservent leur apparence beaucoup plus longtemps.

Facteurs clés qui déterminent les coûts du revêtement PVD

L'étiquette "coûteux" est relative car le prix final est le résultat direct de plusieurs variables de processus critiques.

Le choix du matériau de revêtement

Le matériau déposé a un impact significatif sur le coût. Les matériaux courants comme le nitrure de titane (TiN) ont des prix différents de ceux des matériaux plus spécialisés ou exotiques comme le nitrure de zirconium (ZrN) ou le carbone amorphe (DLC).

Chaque matériau offre des propriétés physiques et chimiques différentes, adaptées à des besoins spécifiques.

Complexité et taille de la pièce

La géométrie des pièces à revêtir est un facteur de coût majeur. Les formes complexes nécessitent un outillage personnalisé et un positionnement minutieux dans la chambre à vide pour assurer un revêtement uniforme.

Les pièces plus grandes ou les quantités plus importantes peuvent réduire le coût par pièce, mais la mise en place d'un travail spécifique implique des dépenses fixes.

Épaisseur et spécifications requises

Les revêtements PVD sont extrêmement minces, allant généralement de 0,5 à 5 microns. Un revêtement plus épais ou plus précis nécessite un temps de cycle de dépôt plus long à l'intérieur de la chambre.

Étant donné que le temps machine est un élément de coût principal, des cycles plus longs se traduisent directement par un prix plus élevé.

Préparation de surface et manipulation

Le PVD nécessite une surface chirurgicalement propre pour une bonne adhérence. Le coût du prétraitement – qui peut inclure le nettoyage, le polissage, le dégraissage ou le sablage – est une part importante de la dépense globale.

Toute imperfection sur le matériau de base sera visible à travers le mince revêtement PVD, donc une préparation méticuleuse est non négociable.

Comprendre les compromis

Le choix du PVD implique d'équilibrer son coût initial plus élevé avec ses avantages et ses limites à long terme.

Coût initial vs. valeur à long terme

Le PVD est presque toujours plus cher au départ que les alternatives. Cependant, sa résistance supérieure à l'usure signifie que la pièce n'aura pas besoin d'être refaite ou remplacée aussi souvent, ce qui peut entraîner un coût total de possession inférieur sur la durée de vie du produit.

Compatibilité du substrat

La qualité de la finition PVD dépend fortement du matériau sous-jacent sur lequel elle est appliquée. Le processus est mieux adapté aux métaux de haute qualité comme l'acier inoxydable, le titane et certains alliages qui peuvent résister à la chaleur et aux conditions de vide de la chambre de dépôt.

C'est une finition permanente et non réparable

Contrairement à la peinture qui peut être retouchée, une rayure profonde qui pénètre le revêtement PVD ne peut pas être réparée localement. La pièce entière doit être décapée chimiquement et entièrement recouverte, ce qui est un processus coûteux et long.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser le PVD doit être motivée par les objectifs spécifiques de votre produit.

- Si votre objectif principal est une durabilité et des performances maximales : Le PVD est un excellent investissement, souvent nécessaire, pour les outils, les composants industriels et les pièces où la défaillance due à l'usure n'est pas une option.

- Si votre objectif principal est une esthétique premium et durable : Le PVD offre des finitions pour les produits de luxe comme les montres, les bijoux et la quincaillerie haut de gamme qui sont bien supérieures aux placages traditionnels.

- Si votre objectif principal est le coût unitaire le plus bas possible : Des méthodes plus simples comme le revêtement en poudre ou la peinture seront nettement plus économiques pour les applications où une durabilité extrême n'est pas requise.

Choisir la bonne finition de surface signifie faire correspondre le processus à la valeur et au cycle de vie prévus de votre produit.

Tableau récapitulatif :

| Facteur | Impact sur le coût et la valeur |

|---|---|

| Matériau de revêtement | Les matériaux exotiques (par exemple, DLC) coûtent plus cher que les matériaux standard (par exemple, TiN). |

| Complexité de la pièce | Les formes complexes nécessitent des configurations personnalisées, ce qui augmente le prix. |

| Épaisseur du revêtement | Des revêtements plus épais et plus précis nécessitent des temps de cycle machine plus longs. |

| Préparation de surface | Un nettoyage et un polissage méticuleux sont essentiels pour l'adhérence, ce qui augmente le coût. |

Prêt à améliorer la durabilité et les performances de votre produit avec un revêtement PVD premium ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface de précision. Notre expertise garantit que vos matériaux acquièrent une dureté supérieure, une résistance à la corrosion et une finition esthétique durable. Discutons de la manière dont le revêtement PVD peut ajouter une valeur à long terme à votre application — contactez nos experts dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires