Oui, dans la plupart des cas, les revêtements PVD sont considérés comme de qualité alimentaire et sans danger pour le contact avec les aliments. La sécurité des revêtements par dépôt physique en phase vapeur (PVD) découle de deux facteurs principaux : les matériaux utilisés sont généralement chimiquement et biologiquement inertes, et le processus d'application crée une liaison extrêmement solide avec le matériau sous-jacent, empêchant le revêtement de s'écailler.

La sécurité alimentaire d'un produit revêtu de PVD n'est pas déterminée par le processus seul, mais par la combinaison spécifique d'un matériau de revêtement inerte et d'une application de haute qualité qui assure la durabilité et empêche toute interaction avec les aliments qu'il touche.

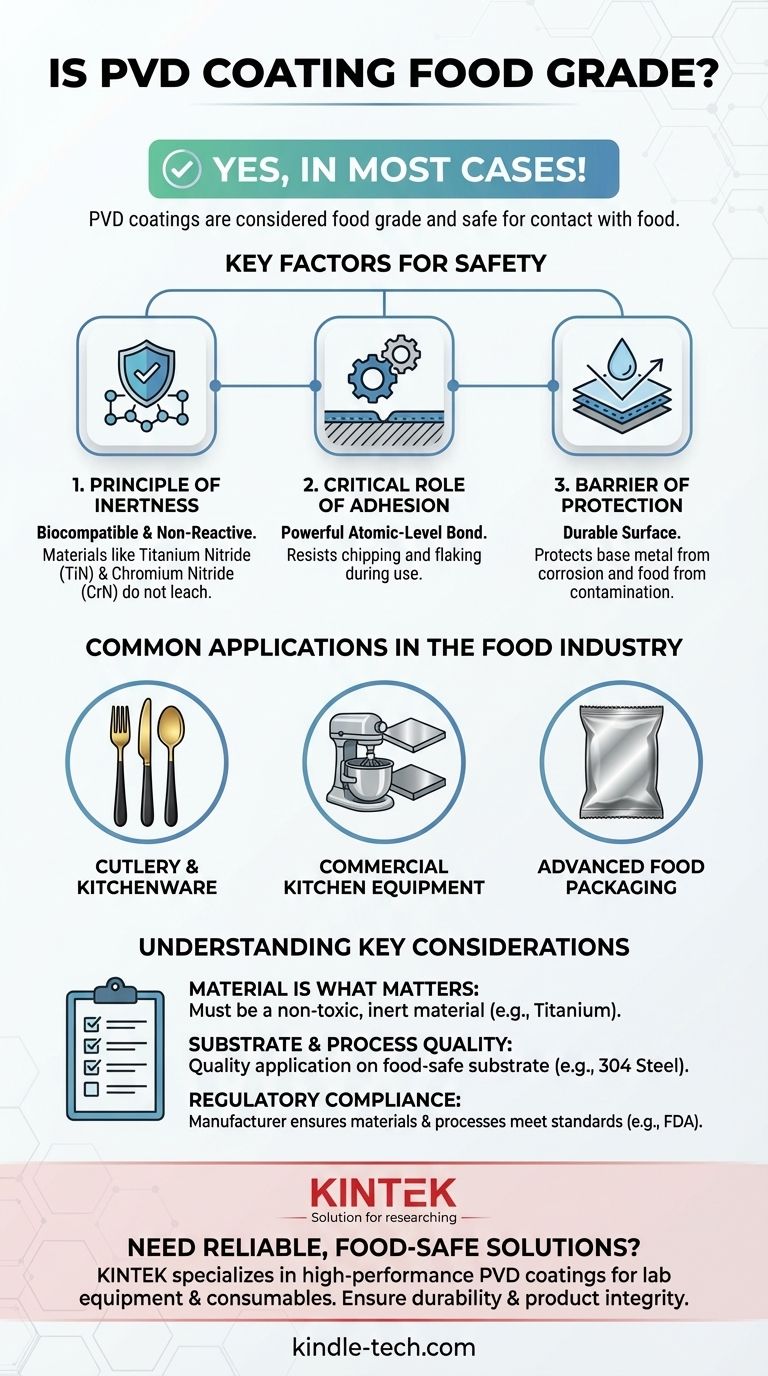

Qu'est-ce qui rend un revêtement PVD sans danger pour les aliments ?

Le statut « qualité alimentaire » d'un revêtement PVD est le résultat de ses propriétés physiques et chimiques fondamentales. Ce n'est pas seulement une étiquette, mais un résultat fonctionnel du matériau et du processus.

Le principe d'inertie

La plupart des matériaux utilisés pour les revêtements PVD dans les applications liées à l'alimentation, tels que le nitrure de titane (TiN) et le nitrure de chrome (CrN), sont biocompatibles et non réactifs.

Cela signifie qu'ils ne lixivient pas de produits chimiques ou d'ions métalliques dans les aliments, même lorsqu'ils sont exposés à des substances acides comme le jus de citron ou la sauce tomate. Ils sont chimiquement et biologiquement inertes, ils traversent donc le corps sans être absorbés.

Le rôle critique de l'adhérence

Le processus PVD forme une liaison puissante au niveau atomique entre le revêtement et le substrat (le matériau de base, comme l'acier inoxydable).

Cette liaison est exceptionnellement forte, ce qui signifie que le revêtement est très résistant à l'écaillage, au pelage ou à la desquamation lors d'une utilisation normale. Cela garantit que des particules du revêtement ne se mélangent pas aux aliments.

Une barrière de protection

Un revêtement PVD agit comme une barrière durable. Il protège les aliments du métal de base et protège le produit lui-même contre la corrosion ou l'usure.

Ceci est particulièrement important pour les équipements de cuisine commerciaux, où l'utilisation et le nettoyage constants pourraient autrement dégrader la surface.

Applications courantes dans l'industrie alimentaire

Le revêtement PVD n'est pas une technologie de niche ; il est largement utilisé dans les applications où le contact alimentaire est constant et où la sécurité est primordiale.

Couverts et ustensiles de cuisine

Le PVD est fréquemment utilisé pour appliquer des finitions décoratives et durables sur les couverts, leur donnant des couleurs comme l'or, le noir ou le cuivre. Ce revêtement est bien plus résistant que le placage traditionnel et résiste aux lavages répétés.

Équipement de cuisine commercial

La résistance exceptionnelle à l'usure des revêtements PVD les rend idéaux pour les pièces à fort contact dans les machines de transformation alimentaire et les cuisines commerciales. Cette durabilité assure une longue durée de vie et une surface constamment sûre.

Emballage alimentaire avancé

De nombreux emballages alimentaires modernes, comme la doublure métallique à l'intérieur d'un sac de croustilles, utilisent un processus similaire au PVD appelé métallisation. Cette fine couche d'aluminium fournit une barrière contre l'oxygène et l'humidité, gardant les aliments frais sans entrer directement en contact avec eux.

Comprendre les considérations clés

Bien que le PVD soit généralement sûr, son statut de « qualité alimentaire » est conditionnel. La sécurité dépend entièrement de l'utilisation des bons matériaux et d'un processus de haute qualité.

Le matériau de revêtement est ce qui compte

La sécurité dépend du matériau spécifique déposé. L'utilisation d'un matériau inerte et non toxique comme le titane est ce qui rend le produit final sûr. Il incombe au fabricant de sélectionner et de certifier un matériau approuvé pour le contact alimentaire.

Qualité du substrat et du processus

Un revêtement mal appliqué pourrait potentiellement échouer, compromettant la sécurité. Le matériau sous-jacent, ou substrat, doit également être sans danger pour les aliments. Une application PVD de qualité sur un matériau certifié de qualité alimentaire comme l'acier inoxydable 304 est la référence absolue.

Conformité réglementaire

Pour qu'un produit soit commercialisé comme « sans danger pour les aliments », le fabricant doit s'assurer que ses matériaux et processus spécifiques répondent aux normes réglementaires, telles que celles établies par la FDA aux États-Unis. Cela implique des tests rigoureux de lixiviation et de durabilité.

Comment vérifier la sécurité alimentaire pour votre application

Choisir ou spécifier un produit revêtu de PVD nécessite une attention particulière à son usage prévu et aux qualifications du fournisseur.

- Si votre objectif principal est de concevoir un nouveau produit alimentaire : Spécifiez des matériaux de revêtement inertes comme le nitrure de titane (TiN) ou le nitrure de chrome (CrN) et collaborez avec un fournisseur PVD capable de fournir une documentation de conformité réglementaire.

- Si votre objectif principal est d'acheter pour une maison ou une entreprise : Achetez auprès de fabricants réputés qui déclarent explicitement que leurs produits sont sans danger pour les aliments et destinés à un usage culinaire.

En fin de compte, la technologie PVD offre une méthode éprouvée pour créer des surfaces hautement durables, non toxiques et sûres pour une large gamme d'applications liées à l'alimentation.

Tableau récapitulatif :

| Facteur clé | Pourquoi c'est important pour la sécurité alimentaire |

|---|---|

| Inertie du matériau | Les matériaux de revêtement comme le TiN et le CrN sont non réactifs et ne lixivient pas de produits chimiques dans les aliments. |

| Forte adhérence | Le processus PVD crée une liaison durable, empêchant le revêtement de s'écailler ou de se détacher. |

| Protection par barrière | Le revêtement protège le matériau de base contre la corrosion et les aliments contre le substrat. |

| Conformité réglementaire | Les applications de haute qualité respectent les normes de sécurité alimentaire de la FDA et autres. |

Besoin d'une solution de revêtement fiable et sans danger pour les aliments pour votre équipement de laboratoire ou de transformation alimentaire ?

Chez KINTEK, nous sommes spécialisés dans les revêtements PVD haute performance pour les équipements et consommables de laboratoire. Notre expertise garantit que vos produits répondent aux normes les plus élevées en matière de durabilité et de sécurité alimentaire. Laissez-nous vous aider à protéger votre investissement et à garantir l'intégrité de votre produit.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent bénéficier à votre exploitation.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes