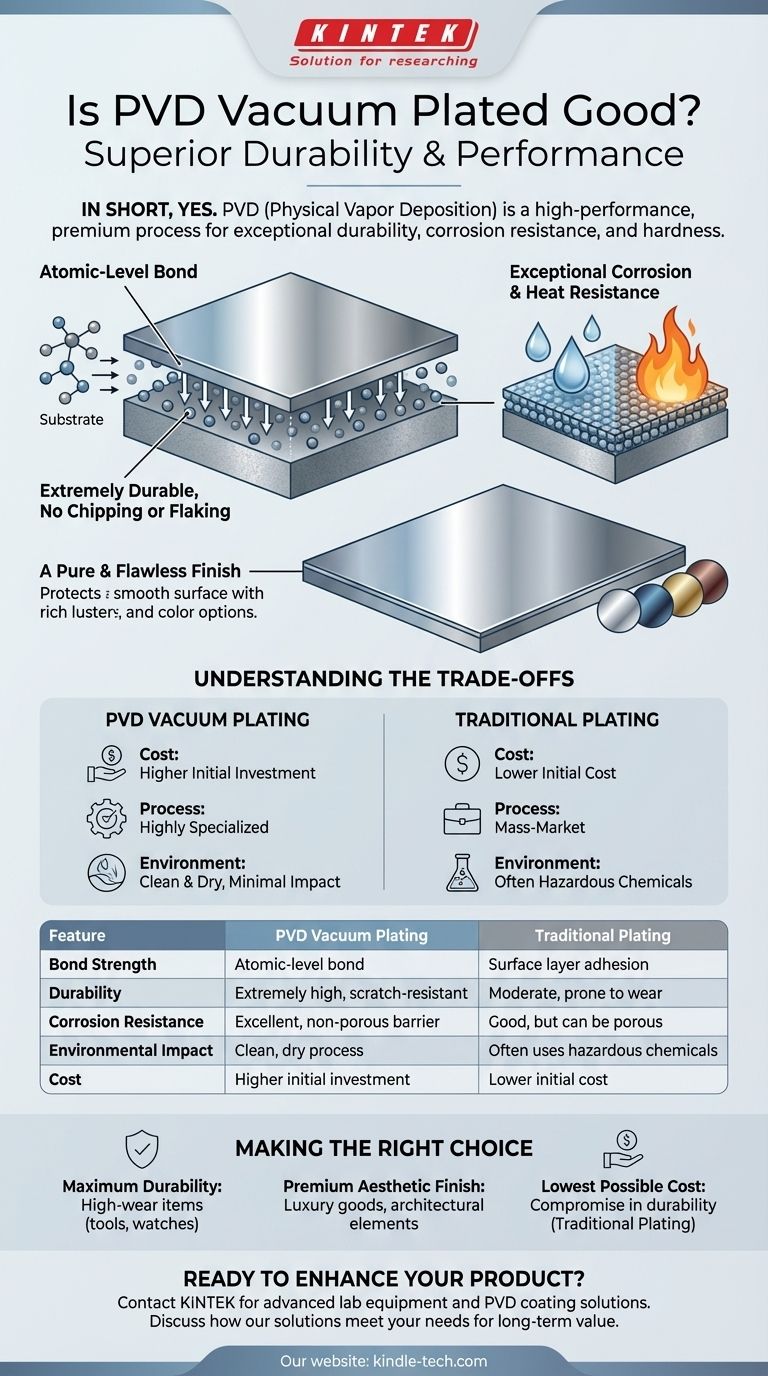

En bref, oui. Le PVD (Physical Vapor Deposition) est une technologie de revêtement exceptionnellement bonne, largement considérée comme un processus de haute performance et de qualité supérieure. Il crée une finition significativement plus durable, résistante à la corrosion et plus dure que les méthodes de placage traditionnelles. Cela est dû au fait que le PVD forme une liaison puissante, au niveau atomique, avec la surface du matériau de base, plutôt que de simplement déposer une couche.

Alors que de nombreuses méthodes de revêtement appliquent simplement une couche de surface, le PVD modifie fondamentalement les propriétés de la surface elle-même. C'est un processus où vous échangez un coût initial plus élevé contre une durabilité, une performance à long terme et une sécurité environnementale bien supérieures par rapport aux alternatives conventionnelles.

Qu'est-ce qui fait du PVD une technologie de revêtement supérieure ?

La "qualité" du PVD provient de la physique de son processus d'application. En déposant de la vapeur de matériau dans un environnement de vide poussé, il crée une couche liée avec des caractéristiques uniques.

Une liaison au niveau atomique pour une durabilité extrême

Contrairement à la galvanoplastie, qui adhère une couche sur un substrat, le PVD intègre le matériau de revêtement avec le substrat au niveau moléculaire.

Cela crée une liaison incroyablement forte qui n'est pas sujette à l'écaillage ou à l'effritement. Les matériaux utilisés, tels que le nitrure de titane, sont intrinsèquement durs, ce qui donne une finition très résistante aux rayures et à l'usure.

Résistance exceptionnelle à la corrosion et à la chaleur

Le revêtement PVD crée une barrière dense et non poreuse qui protège le matériau de base de l'environnement.

Cela offre une protection puissante contre l'oxydation, le ternissement et la corrosion. De plus, ces revêtements sont capables de supporter des températures significativement plus élevées que la peinture ou le placage traditionnel.

Une finition pure et impeccable

Parce que le processus se déroule sous vide, le revêtement est extrêmement pur et exempt de contaminants qui peuvent causer des imperfections.

Le résultat est une surface lisse et fine avec un riche éclat métallique difficile à obtenir avec d'autres méthodes. Cela permet également une large gamme de choix de couleurs cohérents et reproductibles.

Comprendre les compromis

Aucune technologie n'est parfaite pour toutes les applications. Pour prendre une décision éclairée, vous devez comprendre les limites du PVD.

La question du coût

Le principal inconvénient du PVD est son coût. Le processus nécessite un équipement de chambre à vide complexe et spécialisé et est plus lent que les méthodes de marché de masse comme la galvanoplastie.

Cet investissement initial plus élevé rend le PVD mieux adapté aux produits où la performance et la longévité sont des priorités critiques qui justifient la dépense.

Le processus est hautement spécialisé

Le PVD n'est pas un simple processus de trempage. Il nécessite un environnement contrôlé, y compris un système de refroidissement fiable et un entretien régulier des machines.

Cette complexité opérationnelle contribue à la fois au coût et à la haute qualité du produit final. C'est une solution de haute technologie pour les applications qui exigent des résultats de haute technologie.

Un choix respectueux de l'environnement

Un avantage significatif du PVD est son impact environnemental minimal. Contrairement à la galvanoplastie, qui implique souvent des produits chimiques dangereux et produit des déchets toxiques, le PVD est un processus sous vide propre et sec.

Cela en fait le choix responsable pour les fabricants et les consommateurs soucieux de la durabilité.

Faire le bon choix pour votre objectif

Le PVD est une technologie supérieure, mais son adéquation dépend entièrement des priorités de votre projet.

- Si votre objectif principal est une durabilité et une longévité maximales : Le PVD est le choix définitif pour les articles à forte usure comme les outils, les montres, les dispositifs médicaux ou la quincaillerie haut de gamme.

- Si votre objectif principal est une finition esthétique de qualité supérieure : Le PVD offre une surface décorative impeccable et durable qui justifie son coût pour les produits de luxe et les éléments architecturaux.

- Si votre objectif principal est le coût le plus bas possible : La galvanoplastie ou la peinture traditionnelle peuvent être plus économiques, mais vous devez accepter le compromis significatif en termes de durabilité et de résistance à l'usure.

En fin de compte, choisir le PVD est un investissement dans des performances inégalées et une finition conçue pour durer.

Tableau récapitulatif :

| Caractéristique | Placage sous vide PVD | Placage traditionnel |

|---|---|---|

| Force de liaison | Liaison au niveau atomique | Adhésion de la couche de surface |

| Durabilité | Extrêmement élevée, résistante aux rayures | Modérée, sujette à l'usure |

| Résistance à la corrosion | Excellente, barrière non poreuse | Bonne, mais peut être poreuse |

| Impact environnemental | Processus propre et sec | Utilise souvent des produits chimiques dangereux |

| Coût | Investissement initial plus élevé | Coût initial plus faible |

Prêt à améliorer la durabilité et la finition de votre produit avec la technologie PVD ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, y compris les solutions de revêtement PVD adaptées aux applications de laboratoire et industrielles. Notre expertise vous assure un revêtement conçu pour durer, offrant une résistance supérieure à l'usure et une esthétique impeccable. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent répondre à vos besoins spécifiques et apporter une valeur à long terme à vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température