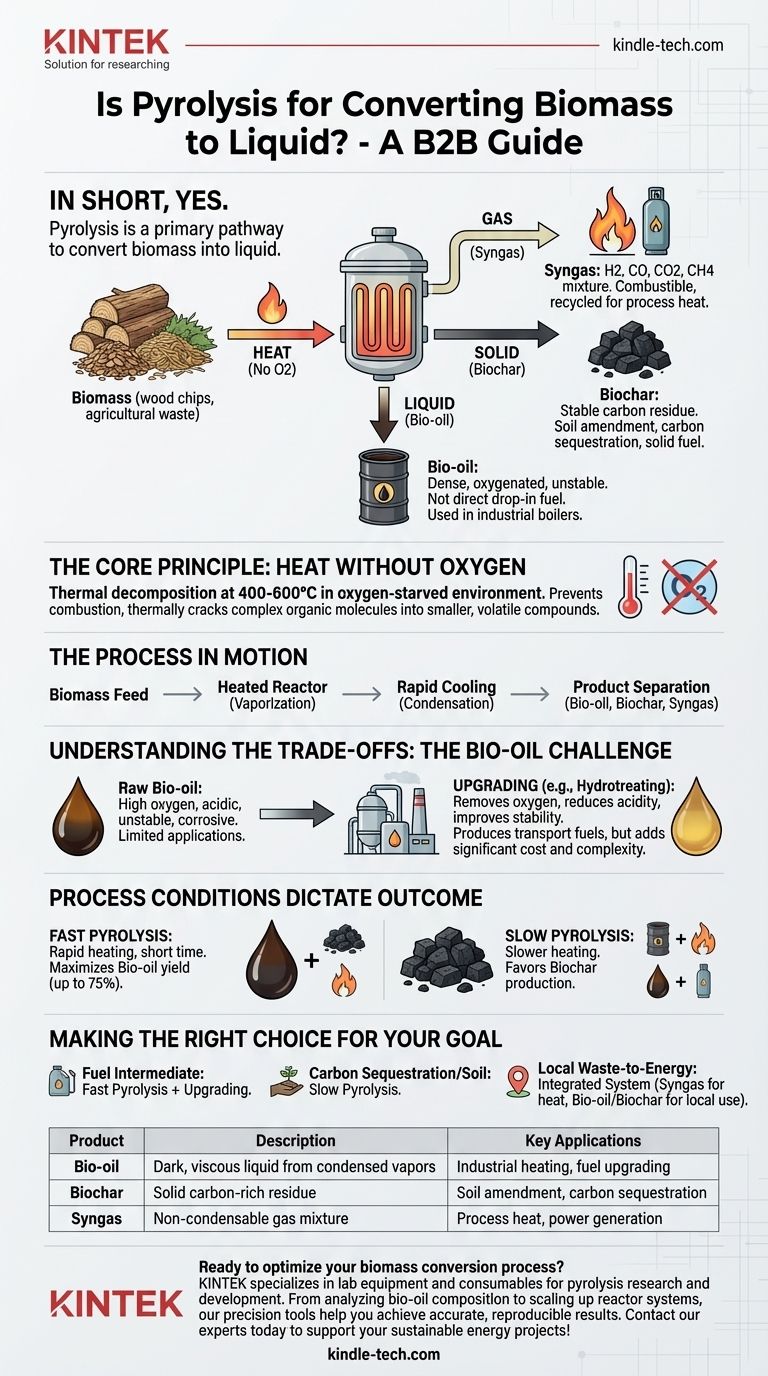

En bref, oui. La pyrolyse est une voie thermochimique principale utilisée spécifiquement pour convertir la biomasse en un produit liquide. Ce processus décompose les matières organiques par la chaleur en l'absence d'oxygène, produisant non seulement un liquide connu sous le nom d'huile de biomasse, mais aussi un solide (biochar) et un gaz (gaz de synthèse).

La fonction principale de la pyrolyse est de déconstruire la biomasse complexe en un portefeuille de produits plus simples. Bien qu'elle produise efficacement un liquide, « l'utilité » de ce liquide dépend entièrement de l'application prévue, car il est chimiquement très différent du pétrole conventionnel et nécessite souvent un traitement ultérieur.

Qu'est-ce que la pyrolyse et comment fonctionne-t-elle ?

La pyrolyse est une technologie fondamentale dans le domaine de la conversion de la biomasse. Comprendre son mécanisme de base est essentiel pour apprécier son potentiel et ses limites.

Le principe de base : la chaleur sans oxygène

La pyrolyse est la décomposition thermique de la matière organique à haute température (typiquement 400-600°C) dans un environnement dépourvu d'oxygène.

De manière cruciale, l'absence d'oxygène empêche la combustion (le brûlage). Au lieu de brûler, les grosses molécules organiques qui composent la biomasse — comme la cellulose et la lignine — sont craquées thermiquement en composés volatils plus petits.

Le processus en action

Une usine de pyrolyse introduit la biomasse dans un réacteur chauffé. Lorsque le matériau chauffe, il se décompose et se vaporise. Ces vapeurs chaudes sont ensuite rapidement refroidies, ce qui les fait se condenser en produit liquide, tandis que les gaz non condensables et un résidu carboné solide sont séparés.

Les trois produits clés de la pyrolyse de la biomasse

Le terme « conversion » est important car la pyrolyse ne crée pas qu'un seul produit. Elle fractionne la biomasse en trois flux distincts, chacun ayant sa propre valeur.

1. L'huile de biomasse (le liquide)

C'est le principal produit liquide, souvent appelé huile de pyrolyse. C'est un liquide sombre, dense et visqueux qui représente une part importante de l'énergie initiale de la biomasse.

Cependant, l'huile de biomasse est un mélange complexe de centaines de composés organiques oxygénés. Elle est acide, contient beaucoup d'eau et est chimiquement instable, ce qui signifie qu'elle n'est pas un substitut direct « prêt à l'emploi » pour le diesel ou l'essence.

2. Le biochar (le solide)

Une fois que les composants volatils ont été éliminés, il reste un matériau solide, riche en carbone, appelé biochar. C'est le « charbon fin » mentionné dans la littérature technique.

Le biochar est très stable et a diverses utilisations, allant d'un amendement de sol qui améliore la rétention d'eau à une méthode de séquestration du carbone à long terme. Il peut également être utilisé comme combustible solide.

3. Le gaz de synthèse (le gaz)

Les gaz non condensables produits pendant la pyrolyse sont collectivement appelés gaz de synthèse (syngas).

Ce gaz est un mélange d'hydrogène, de monoxyde de carbone, de dioxyde de carbone et de méthane. Il est combustible et est souvent recyclé pour fournir la chaleur nécessaire au fonctionnement du processus de pyrolyse lui-même, rendant le système plus économe en énergie.

Comprendre les compromis : l'huile de biomasse est-elle vraiment « plus utile » ?

La valeur de l'huile de biomasse est relative. Bien qu'elle concentre l'énergie de la biomasse volumineuse dans un liquide transportable, ses applications directes sont limitées sans affinage supplémentaire.

Le défi de l'huile de biomasse brute

La teneur élevée en oxygène, l'acidité et l'instabilité de l'huile de biomasse brute la rendent corrosive pour les moteurs et les pipelines standard. Elle ne peut pas être mélangée directement avec les carburants pétroliers et a tendance à s'épaissir ou à polymériser avec le temps.

Son utilisation la plus immédiate est comme substitut au mazout lourd dans les applications stationnaires telles que les chaudières ou les fours industriels, où les équipements peuvent être adaptés pour la supporter.

La nécessité de la mise à niveau (Upgrading)

Pour produire des liquides « plus utiles » comme les carburants de transport (essence, diesel), l'huile de biomasse doit subir un processus secondaire appelé mise à niveau (upgrading).

La mise à niveau implique généralement des réactions catalytiques, telles que l'hydrotraitement, pour éliminer l'oxygène, réduire l'acidité et améliorer sa stabilité. Cette étape ajoute un coût et une complexité importants à l'ensemble de la chaîne de production de carburant.

Les conditions du processus dictent le résultat

Le rendement en liquide, solide et gaz n'est pas fixe. Il peut être fortement influencé par les conditions de pyrolyse :

- Pyrolyse rapide : Un chauffage rapide et des temps de résidence courts maximisent le rendement en huile de biomasse (jusqu'à 75 % en poids).

- Pyrolyse lente : Des vitesses de chauffage plus lentes favorisent la production de biochar, en faisant le produit principal.

Cette capacité d'ajustement permet aux opérateurs de cibler le flux de produits le plus précieux pour leurs objectifs spécifiques.

Faire le bon choix pour votre objectif

La pyrolyse n'est pas une solution unique, mais une plateforme polyvalente. Le succès dépend d'un objectif clair pour les matériaux de sortie.

- Si votre objectif principal est de produire un intermédiaire de carburant liquide : Utilisez la pyrolyse rapide pour maximiser le rendement en huile de biomasse, mais prévoyez les coûts d'investissement et d'exploitation importants d'une installation de mise à niveau.

- Si votre objectif principal est la séquestration du carbone ou l'amélioration des sols : La pyrolyse lente est la voie supérieure, car elle est optimisée pour produire un biochar stable et de haute qualité.

- Si votre objectif principal est la valorisation énergétique des déchets à l'échelle locale : Considérez la pyrolyse comme un système intégré où le gaz de synthèse alimente l'unité et où l'huile de biomasse et le biochar sont utilisés pour le chauffage ou la production d'électricité locale.

En fin de compte, la pyrolyse est une technologie efficace pour transformer la biomasse en un liquide plus dense en énergie, mais libérer son plein potentiel nécessite une stratégie claire pour utiliser tous ses produits.

Tableau récapitulatif :

| Produit | Description | Applications clés |

|---|---|---|

| Huile de biomasse | Liquide sombre et visqueux issu des vapeurs condensées | Chauffage industriel, mise à niveau des carburants |

| Biochar | Résidu solide riche en carbone | Amendement des sols, séquestration du carbone |

| Gaz de synthèse | Mélange gazeux non condensable (H2, CO, CH4) | Chaleur de procédé, production d'électricité |

Prêt à optimiser votre processus de conversion de la biomasse ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la recherche et le développement en pyrolyse. Que vous analysiez la composition de l'huile de biomasse, testiez les propriétés du biochar ou mettiez à l'échelle des systèmes de réacteurs, nos outils de précision vous aident à obtenir des résultats précis et reproductibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets d'énergie durable de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse