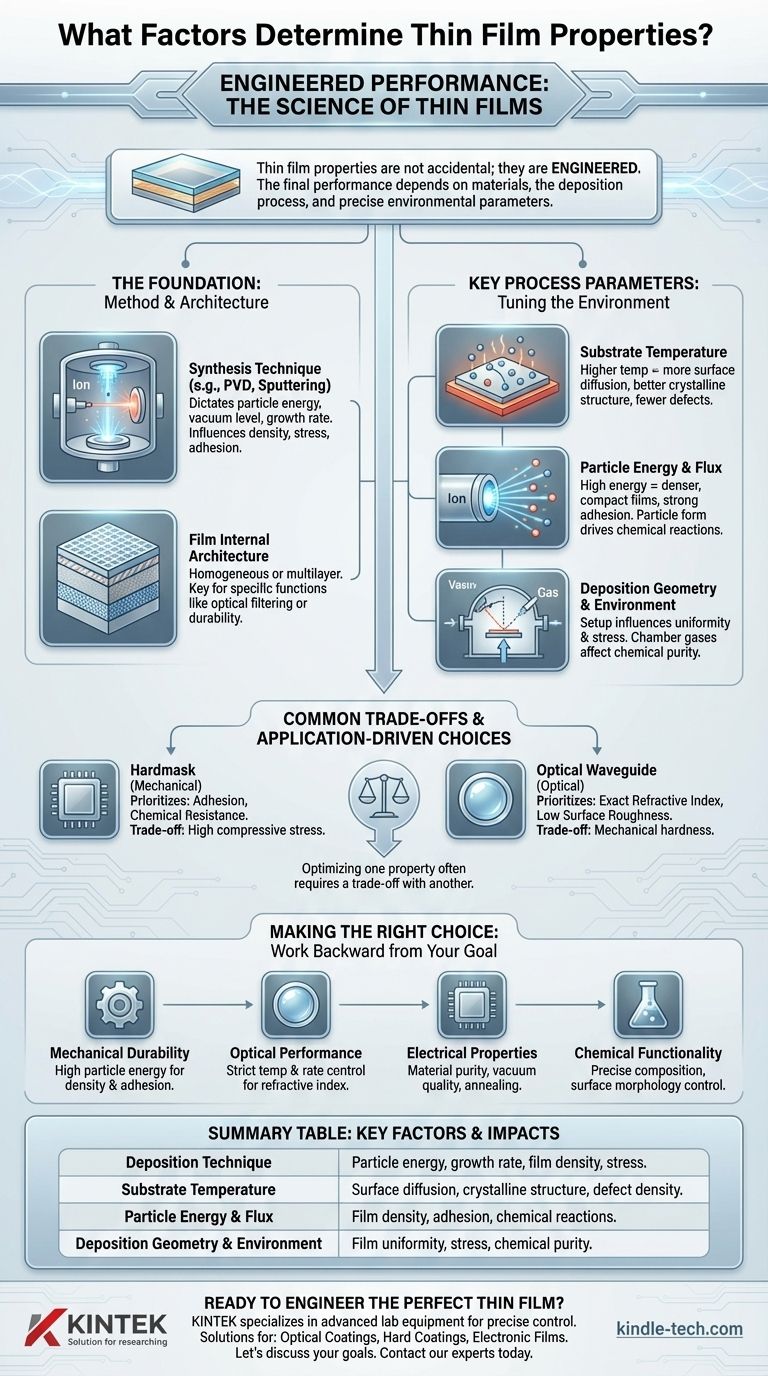

En bref, les propriétés d'un film mince sont déterminées par les matériaux utilisés pour le créer et, plus important encore, par le processus de dépôt et les paramètres environnementaux spécifiques utilisés lors de sa formation. Des facteurs tels que la température du substrat, l'énergie des particules déposées et la géométrie du système de dépôt contrôlent directement les caractéristiques finales du film.

Le principe fondamental à comprendre est que les propriétés d'un film mince ne sont pas accidentelles ; elles sont conçues. La performance finale — qu'elle soit optique, mécanique ou électrique — est une conséquence directe des conditions précises et contrôlables dans lesquelles le film est développé.

Les Fondamentations : Méthode et Architecture

Avant d'affiner un processus, les deux choix les plus fondamentaux que vous ferez sont la technique de dépôt et la structure prévue du film. Ces décisions de haut niveau définissent les limites des propriétés que vous pouvez atteindre.

Choisir la Technique de Synthèse

La méthode utilisée pour créer le film est un facteur primordial. Des techniques comme le Dépôt Physique en Phase Vapeur (PVD), la pulvérisation ionique ou la pulvérisation magnétron fonctionnent chacune selon des principes physiques différents.

Ce choix dicte la gamme d'énergie des particules déposées, le niveau de vide réalisable et le taux de croissance, influençant fondamentalement la densité, la contrainte et l'adhérence du film.

L'Architecture Interne du Film

Un film mince n'est pas toujours une couche unique et uniforme. Ses propriétés dépendent fortement de sa structure conçue.

Il peut s'agir d'une monocouche homogène avec une composition constante ou d'une structure multicouche inhomogène complexe. Cette architecture peut être périodique, texturée ou aléatoire, et c'est un choix de conception clé pour atteindre des fonctions spécifiques comme le filtrage optique ou une durabilité améliorée.

Paramètres Clés du Processus que Vous Pouvez Contrôler

Une fois qu'une méthode est choisie, les propriétés spécifiques du film sont ajustées en manipulant les paramètres de l'environnement de croissance. Ces variables vous donnent un contrôle direct sur la structure et les performances résultantes du film.

Température du Substrat

La température de la surface sur laquelle le film est développé est l'une des variables les plus critiques.

Des températures plus élevées fournissent plus d'énergie aux atomes arrivants, leur permettant de se déplacer sur la surface (diffusion de surface). Cette mobilité aide à former des structures plus ordonnées et cristallines et peut réduire les contraintes internes et les défauts.

Énergie et Flux des Particules

L'énergie et le taux (flux) des atomes ou ions arrivant sur le substrat ont un impact profond sur la densité du film.

Les particules de haute énergie, courantes dans les processus de pulvérisation, peuvent créer des films plus denses et plus compacts avec une forte adhérence. La forme de ces particules, comme des radicaux spécifiques dans un plasma, dicte également les réactions chimiques qui se produisent sur la surface en croissance.

Géométrie et Environnement de Dépôt

La configuration physique de la chambre de dépôt, y compris la distance et l'angle entre la source de matériau et le substrat (géométrie de diffusion), influence l'uniformité et la contrainte du film.

De plus, la pression de fond et la composition des gaz dans la chambre peuvent introduire des impuretés ou participer à des réactions, modifiant les propriétés chimiques et électriques finales du film.

Compromis Courants et Choix Basés sur l'Application

Il n'existe pas de "meilleur" film mince unique ; il n'y a que le bon film pour une application spécifique. Comprendre ce contexte est crucial, car l'optimisation d'une propriété nécessite souvent un compromis avec une autre.

Un Masque Dur vs. un Guide d'Ondes Optique

L'application prévue dicte entièrement les propriétés qui importent.

Un film utilisé comme masque dur pour la gravure nécessite une excellente adhérence et une résistance chimique, mais peut ne pas avoir besoin de caractéristiques optiques ou électriques spécifiques. Inversement, un film pour un guide d'ondes optique exige un indice de réfraction exact et une rugosité de surface minimale, tandis que sa dureté mécanique peut être une préoccupation secondaire.

Optimiser une Propriété au Détriement d'une Autre

L'ingénierie d'un film est un exercice d'équilibre. Par exemple, les processus qui créent des revêtements extrêmement durs et denses le font souvent en induisant une contrainte de compression élevée dans le film.

Cette contrainte élevée, bien que bénéfique pour la dureté, peut parfois entraîner une mauvaise adhérence ou provoquer la fissuration du film, en particulier sur des substrats flexibles. Vous devez décider quelle caractéristique est la plus critique pour votre objectif.

Faire le Bon Choix pour Votre Objectif

Pour concevoir un film efficacement, vous devez partir de votre résultat souhaité. Votre application principale déterminera les paramètres de dépôt à prioriser et à contrôler.

- Si votre objectif principal est la durabilité mécanique (par exemple, revêtements durs) : Priorisez les méthodes de dépôt qui fournissent une énergie de particules élevée pour maximiser la densité et l'adhérence du film.

- Si votre objectif principal est une performance optique précise (par exemple, revêtements antireflets) : Concentrez-vous sur un contrôle strict de la température du substrat et du taux de dépôt pour affiner l'indice de réfraction et minimiser la diffusion de la lumière due à la rugosité de surface.

- Si votre objectif principal est des propriétés électriques spécifiques (par exemple, microélectronique) : Portez une attention particulière à la pureté des matériaux, à la qualité du vide et au recuit post-dépôt pour contrôler la structure cristalline et la pureté du film.

- Si votre objectif principal est la fonctionnalité chimique (par exemple, capteurs ou catalyseurs) : Choisissez des méthodes qui permettent un contrôle précis de la composition et peuvent créer une morphologie de surface spécifique, telle qu'une porosité élevée.

En fin de compte, la création d'un film mince est un acte d'ingénierie délibérée, où chaque paramètre est un levier pour atteindre un résultat souhaité.

Tableau Récapitulatif :

| Facteur Clé | Impact sur les Propriétés du Film Mince |

|---|---|

| Technique de Dépôt | Détermine l'énergie des particules, le taux de croissance, ainsi que la densité et la contrainte du film réalisables. |

| Température du Substrat | Contrôle la diffusion de surface, influençant la structure cristalline et la densité des défauts. |

| Énergie et Flux des Particules | Affecte la densité du film, l'adhérence et les réactions chimiques pendant la croissance. |

| Géométrie et Environnement de Dépôt | Influence l'uniformité du film, la contrainte et la pureté chimique. |

Prêt à concevoir le film mince parfait pour votre application ?

Les propriétés de votre film mince — que ce soit pour des performances optiques, mécaniques ou électriques — sont un résultat direct du processus de dépôt. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et d'un support expert nécessaires pour contrôler précisément ces paramètres critiques.

Nous servons les laboratoires axés sur la R&D et la production, offrant des solutions pour :

- Revêtements Optiques : Obtenez un indice de réfraction précis et une faible rugosité de surface.

- Revêtements Durs : Maximisez la densité et la durabilité pour les environnements exigeants.

- Films Électroniques : Assurez une grande pureté et des structures cristallines spécifiques.

Discutons de vos objectifs spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution de dépôt idéale pour votre projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur dans la fabrication de semi-conducteurs ? Un guide pour construire des micropuces couche par couche

- Quel type de diamant cultivé en laboratoire est le meilleur ? HPHT vs. CVD pour une qualité supérieure

- Quelle est l'énergie des atomes pulvérisés ? Maîtrisez la clé d'une qualité de film mince supérieure

- Quelles sont les techniques utilisées pour le dépôt de couches minces en nanotechnologie ? Comparez les méthodes PVD, CVD et ALD.

- Quel est un exemple de dépôt chimique en phase vapeur ? Le processus CVD pour les matériaux haute performance

- Qu'est-ce que le dépôt chimique en phase vapeur à basse pression ? Obtenez une uniformité de couche mince supérieure

- Quel est le mécanisme de croissance du graphène par CVD ? Un guide du processus catalysé par la surface

- Quels sont les principaux avantages de l'utilisation d'un réacteur CVD horizontal à chambre chaude ? Obtenez une qualité de revêtement d'alumine industrielle