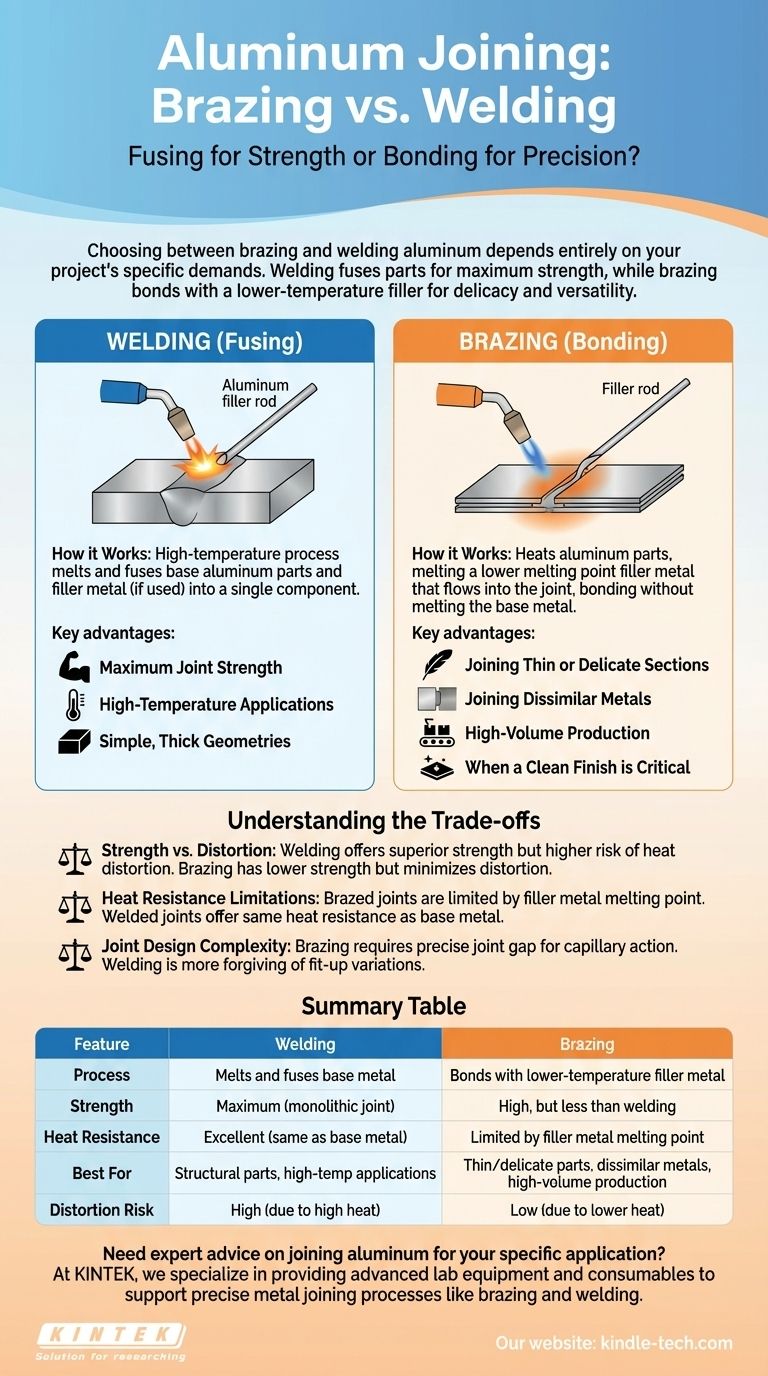

Le choix entre le brasage et le soudage de l'aluminium dépend entièrement des exigences spécifiques de votre projet. Le soudage fusionne les pièces d'aluminium pour créer une seule pièce continue offrant une résistance maximale et une excellente résistance à la chaleur. Le brasage, en revanche, utilise une température plus basse pour lier l'aluminium avec un métal d'apport séparé, offrant des avantages pour les composants délicats, l'assemblage de différents types de métaux et la production en grand volume.

Le choix fondamental ne réside pas dans le processus « meilleur » dans l'absolu, mais dans celui qui correspond à vos priorités spécifiques. Le soudage privilégie la résistance ultime en faisant fondre le métal de base, tandis que le brasage privilégie la précision et la polyvalence en utilisant un processus de liaison à plus basse température.

La différence fondamentale : Fusionner contre lier

Comment fonctionne le soudage

Le soudage est un processus à haute température qui fait fondre les pièces d'aluminium de base au niveau de la jonction. Un métal d'apport, également en aluminium, est généralement ajouté, et tous les matériaux fondent, se mélangent et se solidifient ensemble. Cela crée un composant monolithique unique.

Le résultat est un joint qui fait métallurgiquement partie des pièces d'origine, offrant une résistance exceptionnelle.

Comment fonctionne le brasage

Le brasage chauffe les pièces d'aluminium à une température suffisamment élevée pour faire fondre un métal d'apport, mais pas assez chaude pour faire fondre l'aluminium lui-même. Ce métal d'apport, qui a un point de fusion plus bas, est attiré dans l'espace étroit de la jonction par capillarité.

Lors du refroidissement, le métal d'apport se solidifie et forme une liaison métallurgique solide entre les pièces d'aluminium sans jamais les faire fondre.

Quand choisir le soudage pour l'aluminium

Pour une résistance maximale du joint

Étant donné que le soudage fait fondre et fusionne le métal de base, le joint résultant est exceptionnellement résistant. Pour les composants structurels ou les pièces soumises à des contraintes élevées, le soudage est presque toujours la méthode supérieure.

Pour les applications à haute température

Un joint soudé est essentiellement une pièce continue d'aluminium. Cela lui confère une résistance significative à la chaleur, ce qui en fait le seul choix approprié pour les pièces qui fonctionneront dans des environnements à haute température.

Pour des géométries simples et épaisses

Le soudage est très efficace pour assembler des sections épaisses d'aluminium où l'apport de chaleur élevé est moins susceptible de provoquer une déformation ou une brûlure que sur des matériaux plus minces.

Quand choisir le brasage pour l'aluminium

Assemblage de sections minces ou délicates

L'aluminium est un excellent conducteur thermique, ce qui signifie que la chaleur du soudage se propage rapidement, entraînant souvent une déformation ou une fusion des matériaux minces. La température plus basse du brasage réduit considérablement le risque de cette distorsion, ce qui le rend idéal pour les pièces délicates.

Assemblage de métaux dissemblables

Le brasage est supérieur pour assembler l'aluminium avec d'autres métaux comme le cuivre ou l'acier. Ceci est extrêmement difficile, voire impossible, à réaliser avec le soudage conventionnel, mais le processus de liaison du brasage en fait une solution fiable.

Pour la production en grand volume

Le brasage se prête bien à l'automatisation et aux projets à grand volume. Des processus tels que le brasage sous vide créent des joints extrêmement propres et cohérents avec une excellente répétabilité pièce par pièce et un besoin minimal de finition post-traitement.

Lorsqu'une finition propre est essentielle

Le brasage, surtout lorsqu'il est effectué dans une atmosphère contrôlée comme le vide, produit des pièces exemptes d'oxydation avec une apparence très propre. Cela peut réduire ou éliminer le besoin d'opérations de nettoyage secondaires.

Comprendre les compromis

Résistance contre déformation

C'est le compromis central. Le soudage offre une résistance supérieure mais comporte un risque élevé de déformation induite par la chaleur (voilage), en particulier dans l'aluminium. Le brasage sacrifie une certaine résistance ultime et une résistance à la chaleur en échange d'un processus à moindre risque qui préserve l'intégrité dimensionnelle des pièces.

Limites de résistance à la chaleur

La température de service d'un joint brasé est limitée par le point de fusion du métal d'apport utilisé. Si la pièce est exposée à des températures approchant ce point de fusion, le joint lâchera. Un joint soudé n'a pas cette limitation.

Complexité de la conception du joint

Le brasage repose sur l'action capillaire, qui nécessite un espace très spécifique et constant entre les pièces à assembler. Le soudage est généralement plus tolérant aux variations d'ajustement et de préparation du joint.

Faire le bon choix pour votre objectif

En comprenant l'objectif principal de votre projet, vous pouvez sélectionner le bon processus en toute confiance.

- Si votre objectif principal est l'intégrité structurelle, la capacité de charge ou la performance à haute température : Le soudage est le choix supérieur car il crée un joint monolithique avec une résistance comparable à celle de l'aluminium de base.

- Si votre objectif principal est d'assembler des matériaux minces, de connecter l'aluminium à un métal différent ou de minimiser la déformation des pièces : Le brasage est la meilleure option en raison de son apport de chaleur inférieur et de ses capacités de liaison uniques.

- Si votre objectif principal est la fabrication en grand volume nécessitant des joints propres et cohérents : Le brasage, en particulier le brasage automatisé ou sous vide, offre des avantages significatifs en termes d'efficacité et d'apparence finale.

En alignant les capacités du processus sur les exigences de votre projet, vous pouvez choisir en toute confiance la méthode d'assemblage qui garantira son intégrité et son succès.

Tableau récapitulatif :

| Caractéristique | Soudage | Brasage |

|---|---|---|

| Processus | Fait fondre et fusionne le métal de base | Lie avec un métal d'apport à plus basse température |

| Résistance | Maximale (joint monolithique) | Élevée, mais inférieure au soudage |

| Résistance à la chaleur | Excellente (identique au métal de base) | Limitée par le point de fusion du métal d'apport |

| Idéal pour | Pièces structurelles, applications haute température | Pièces minces/délicates, métaux dissemblables, production en grand volume |

| Risque de déformation | Élevé (en raison de la chaleur élevée) | Faible (en raison de la chaleur plus basse) |

Besoin de conseils d'experts sur l'assemblage de l'aluminium pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour soutenir des processus d'assemblage de métaux précis tels que le brasage et le soudage. Que vous travailliez avec des composants délicats ou une production en grand volume, nos solutions contribuent à garantir l'intégrité et le succès.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins en équipement de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le temps de frittage ? Une variable de processus critique pour la densité et la résistance des matériaux

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Quelles sont les méthodes de chauffage pour le brasage ? Choisissez la bonne méthode pour vos besoins de production

- Quels sont les défauts des pièces frittées ? Éviter les problèmes de déformation, de fissuration et de porosité