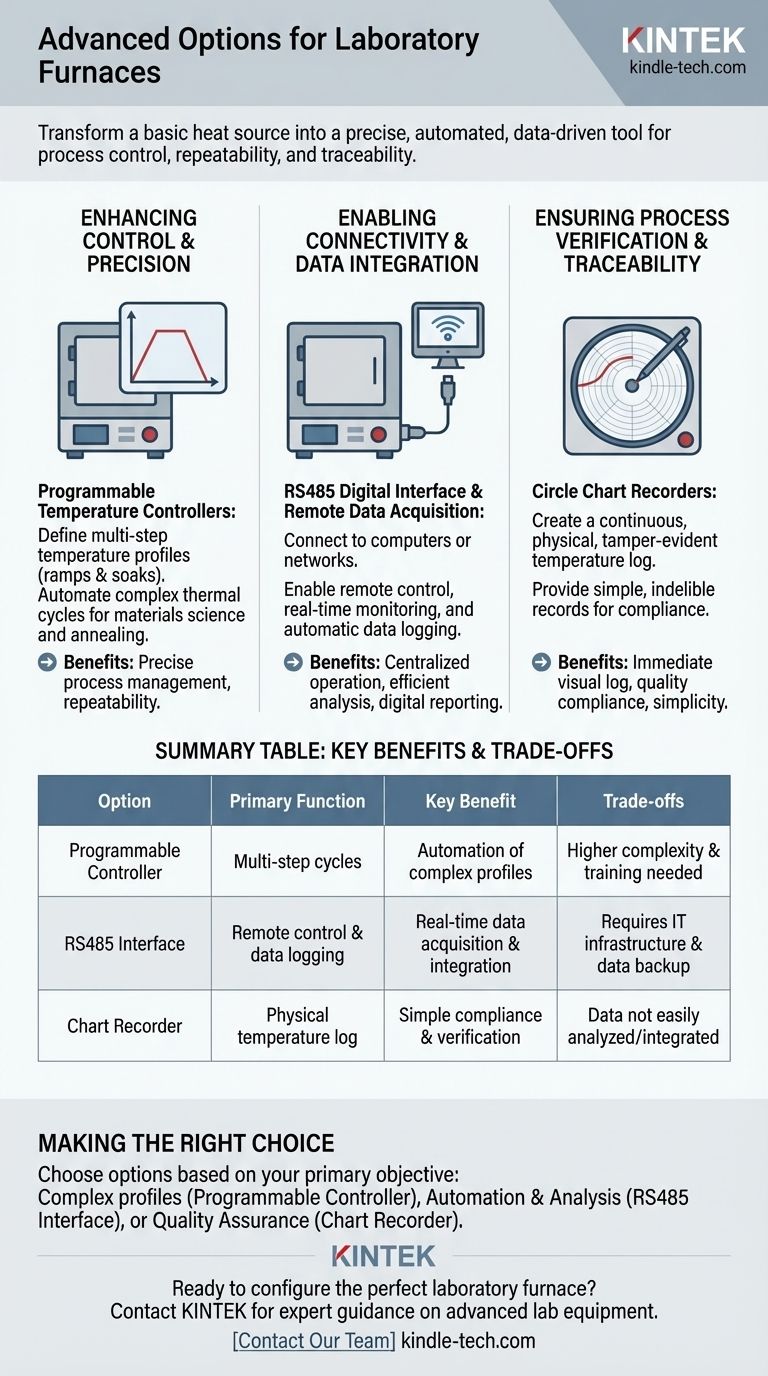

Au-delà du simple chauffage, un four de laboratoire moderne peut être transformé en un instrument précis et automatisé en le configurant avec des options avancées de contrôle et d'enregistrement des données. Celles-ci comprennent des contrôleurs de température programmables pour des cycles de chauffage complexes, une interface de communication RS485 pour le contrôle à distance et l'acquisition de données, et des enregistreurs graphiques pour maintenir un enregistrement physique permanent du processus.

La décision fondamentale ne consiste pas seulement à ajouter des fonctionnalités, mais à élever le four d'une source de chaleur de base à un outil piloté par les données qui assure le contrôle du processus, la répétabilité et la traçabilité pour votre application spécifique.

Amélioration du contrôle et de la précision

La mise à niveau la plus fondamentale consiste à aller au-delà d'une simple température "réglée et oubliée". Un véritable contrôle de processus nécessite de gérer l'évolution de la température au fil du temps.

Contrôleurs de température programmables

Un contrôleur standard maintient une seule température. Un contrôleur programmable vous permet de définir un profil de température multi-étapes.

Cela signifie que vous pouvez automatiser des cycles complexes impliquant des rampes (chauffage/refroidissement à un taux spécifique) et des paliers (maintien d'une température spécifique pendant une durée déterminée). Ceci est essentiel pour la science des matériaux, le recuit et d'autres processus thermiques sensibles.

Activation de la connectivité et de l'intégration des données

Pour les laboratoires modernes et les environnements industriels, l'intégration des équipements dans un système central est essentielle pour l'efficacité et l'analyse. Une interface de communication est la passerelle pour y parvenir.

L'interface numérique RS485

Une interface RS485 est un port de communication robuste qui permet au four de se connecter à un ordinateur ou à un réseau plus vaste.

Cette connexion physique est ce qui permet au four d'envoyer et de recevoir des informations numériques, le faisant passer d'un appareil autonome.

Contrôle à distance et acquisition de données

Une fois connecté via RS485, vous pouvez faire fonctionner le four à distance et, plus important encore, acquérir des données en temps réel.

Cela permet à un opérateur de démarrer, de surveiller et d'arrêter les processus depuis une salle de contrôle centrale et d'enregistrer automatiquement les données de température sur un ordinateur pour analyse, reporting et archivage.

Assurer la vérification du processus et la traçabilité

Pour de nombreuses applications, en particulier dans le contrôle qualité ou les industries réglementées, prouver qu'un processus a été exécuté correctement est aussi important que le processus lui-même.

L'enregistreur graphique circulaire

Un enregistreur graphique circulaire est un appareil qui fournit un enregistrement physique continu de la température du four sur une période donnée.

Il utilise un stylo pour dessiner un graphique de température sur un papier circulaire rotatif. Cela crée un journal visuel simple et inviolable de l'ensemble du cycle de traitement thermique.

Bien que l'enregistrement numérique soit plus flexible pour l'analyse, un graphique physique est souvent apprécié pour sa simplicité et est parfois requis pour des normes de conformité qualité spécifiques.

Comprendre les compromis

L'ajout d'options avancées offre des capacités puissantes, mais il est important de les peser par rapport aux considérations pratiques.

Complexité vs Simplicité

Les contrôleurs programmables et les logiciels distants ajoutent des couches de complexité opérationnelle. Assurez-vous que votre équipe est formée pour utiliser ces fonctionnalités efficacement, car un cycle mal programmé peut ruiner un échantillon.

Enregistrements numériques vs analogiques

L'acquisition de données numériques (via RS485) est consultable, facile à analyser et simple à stocker. Cependant, elle nécessite une infrastructure informatique robuste et des protocoles de sauvegarde des données.

Un enregistreur graphique physique fournit un enregistrement immédiat et indélébile qui ne nécessite aucun réseau, mais les données ne sont pas facilement analysables ou intégrables dans des rapports numériques.

Coût et justification

Chacune de ces options augmente le prix d'achat initial du four. L'investissement doit être justifié par le besoin spécifique d'automatisation des processus, d'intégrité des données ou de conformité réglementaire.

Faire le bon choix pour votre objectif

La configuration idéale dépend entièrement de votre objectif principal pour le four.

- Si votre objectif principal est d'exécuter des profils thermiques complexes : Un contrôleur de température programmable est la mise à niveau essentielle.

- Si votre objectif principal est l'automatisation et l'analyse de données numériques : L'interface RS485 est le composant critique pour l'intégration informatique.

- Si votre objectif principal est l'assurance qualité et la conformité : Un enregistreur graphique ou un système d'acquisition de données numériques validé fournit la traçabilité du processus nécessaire.

Choisir les bonnes options transforme votre four d'un simple équipement en un atout stratégique pour des résultats fiables et vérifiables.

Tableau récapitulatif :

| Option avancée | Fonction principale | Bénéfice clé |

|---|---|---|

| Contrôleur programmable | Définit des cycles de chauffage/refroidissement multi-étapes | Permet l'automatisation de profils thermiques complexes |

| Interface RS485 | Connecte le four à un ordinateur/réseau | Permet le contrôle à distance et l'enregistrement des données en temps réel |

| Enregistreur graphique | Crée un journal de température physique et inviolable | Fournit une conformité et une vérification de processus simples |

Prêt à configurer le four de laboratoire parfait pour vos besoins spécifiques ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés, adaptés pour améliorer les capacités de votre laboratoire. Que vous ayez besoin de contrôleurs programmables précis, d'une intégration de données transparente ou d'une traçabilité conforme aux réglementations, nos experts vous aideront à choisir les bonnes options pour obtenir des résultats fiables et répétables. Contactez notre équipe dès aujourd'hui pour discuter de votre application et laissez-nous vous aider à transformer votre four en un atout stratégique !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace