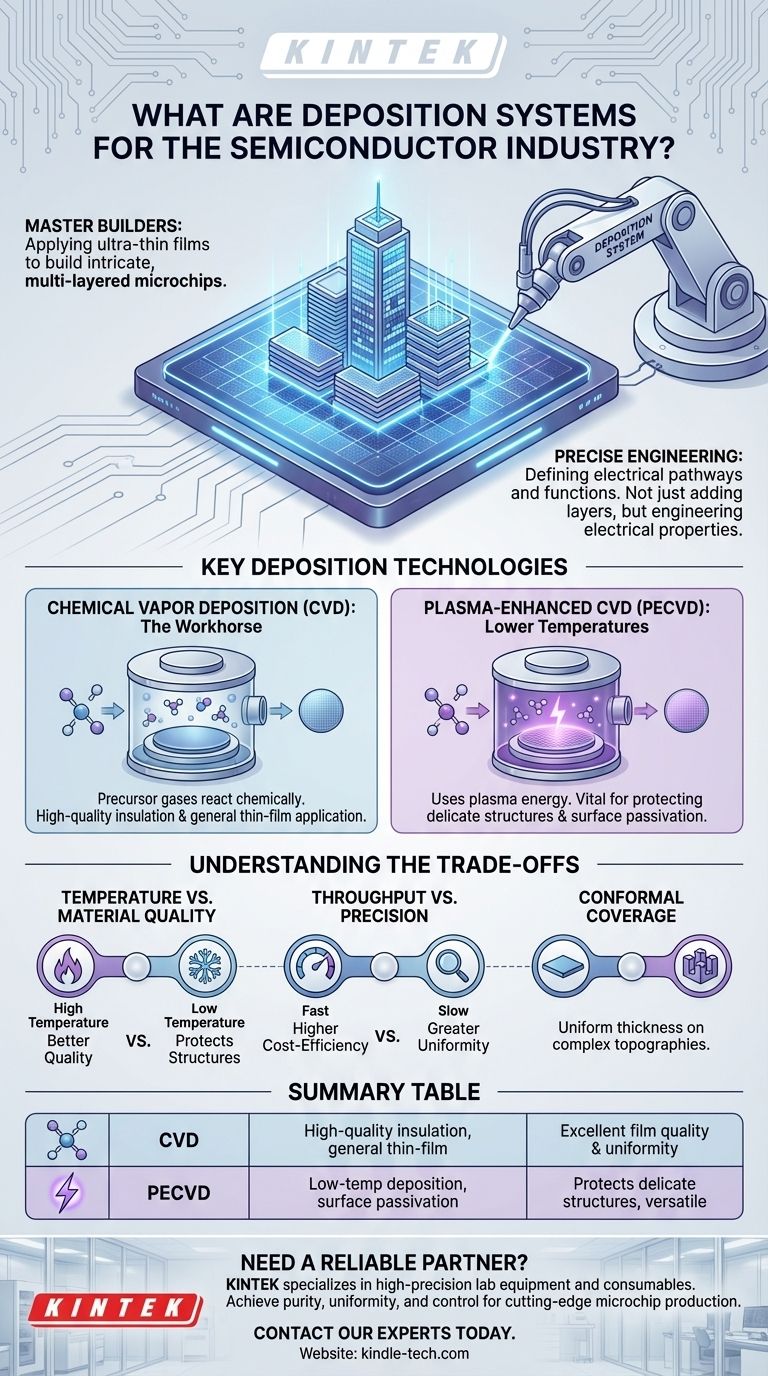

Dans la fabrication des semi-conducteurs, les systèmes de dépôt sont les maîtres bâtisseurs. Ce sont des machines hautement spécialisées qui appliquent des couches de matériau ultra-minces, appelées couches minces, sur une tranche de silicium. Ce processus construit méticuleusement les structures complexes et multicouches qui forment les micropuces modernes, avec des technologies comme le dépôt chimique en phase vapeur (CVD) servant de pierre angulaire de l'industrie.

À la base, le dépôt ne consiste pas seulement à ajouter une couche ; il s'agit d'ingénierie précise des propriétés électriques d'une puce. Le choix du système et de la méthode de dépôt détermine directement la performance, la fiabilité et la fonction du dispositif semi-conducteur final.

Le rôle fondamental du dépôt

Construire une puce, couche par couche

Imaginez une micropuce comme un gratte-ciel microscopique à plusieurs étages. Les systèmes de dépôt sont l'équipement utilisé pour construire chaque étage.

Chaque "étage" est un film de matériau, souvent des milliers de fois plus mince qu'un cheveu humain, qui remplit une fonction spécifique au sein du circuit intégré de la puce.

Définir les chemins et fonctions électriques

Ces couches ne sont pas aléatoires. Les systèmes de dépôt sont utilisés pour appliquer des matériaux à la fois isolants (diélectriques) et conducteurs (métalliques) avec une précision extrême.

En déposant ces matériaux selon des motifs spécifiques, les ingénieurs créent les fils, les transistors et les isolants qui forment les circuits électriques complexes d'un processeur ou d'une puce mémoire. Les applications mentionnées dans les références, telles que l'"isolation des couches conductrices", en sont un parfait exemple.

L'importance de la pureté et du contrôle

La performance d'un dispositif semi-conducteur dépend de manière critique de la qualité de ces films déposés. Les couches doivent être incroyablement uniformes, pures et exemptes de défauts.

C'est pourquoi le dépôt a lieu à l'intérieur de chambres de réaction hautement contrôlées, dans des salles blanches immaculées. L'environnement entier, y compris l'air lui-même, est filtré et géré pour empêcher les contaminants de ruiner la circuiterie microscopique.

Technologies de dépôt clés

Dépôt chimique en phase vapeur (CVD) : Le cheval de bataille

Le CVD est la technologie de dépôt la plus courante. Elle fonctionne en introduisant un ou plusieurs gaz précurseurs dans une chambre de réaction contenant les tranches de silicium.

Ces gaz subissent une réaction chimique, provoquant la formation d'un nouveau matériau solide qui se dépose sous forme de film mince uniformément sur les surfaces de la tranche. Il est utilisé pour une grande variété de matériaux isolants et métalliques.

CVD assisté par plasma (PECVD) : Températures plus basses, plus de flexibilité

Le PECVD est une variante cruciale du CVD. Il utilise une source d'énergie, le plasma, pour stimuler la réaction chimique.

Le principal avantage est qu'il permet au dépôt de se produire à des températures beaucoup plus basses. Ceci est vital pour protéger les structures délicates qui ont déjà été construites sur la tranche lors des étapes précédentes. Le PECVD est couramment utilisé pour les couches protectrices finales (passivation de surface) et l'encapsulation des dispositifs.

Comprendre les compromis

Température vs. Qualité des matériaux

Le "budget thermique" est une contrainte critique dans la fabrication des puces. Les processus de dépôt à haute température peuvent produire des films de très haute qualité, mais ils peuvent également endommager ou altérer les couches précédemment déposées.

Le choix d'une méthode de dépôt implique souvent d'équilibrer le besoin d'un film de haute qualité et la sensibilité à la température de la structure de dispositif existante. C'est pourquoi les méthodes à basse température comme le PECVD sont essentielles.

Débit vs. Précision

La vitesse à laquelle un système peut traiter les tranches (débit) a un impact direct sur le coût de fabrication. Cependant, des processus de dépôt plus rapides peuvent parfois compromettre l'uniformité ou la qualité structurelle du film.

Les ingénieurs doivent constamment optimiser ce compromis, en sélectionnant un processus suffisamment rapide pour être économique mais suffisamment précis pour répondre aux exigences de performance strictes du dispositif.

Couverture conforme sur des structures complexes

Les puces modernes ont des topographies 3D incroyablement complexes. Un défi majeur pour les systèmes de dépôt est d'assurer que le film déposé couvre ces surfaces verticales et horizontales avec une épaisseur parfaitement uniforme.

Certaines techniques de dépôt sont supérieures à d'autres pour cette "couverture conforme", et le choix dépend fortement de la structure spécifique en cours de construction.

Faire le bon choix pour votre objectif

Le bon système de dépôt est entièrement déterminé par la fonction spécifique de la couche en cours de création.

- Si votre objectif principal est de créer une isolation de haute qualité entre les composants : Le CVD et le PECVD sont la norme de l'industrie pour le dépôt de matériaux comme le dioxyde de silicium et le nitrure de silicium.

- Si votre objectif principal est de protéger le dispositif final de l'environnement : Le PECVD est la méthode préférée pour appliquer les couches de passivation et d'encapsulation finales en raison de ses températures de traitement plus basses.

- Si votre objectif principal est de créer un revêtement antireflet pour les capteurs optiques : Des processus CVD spécifiques sont réglés pour déposer des couches avec des propriétés optiques précises à cette fin.

En fin de compte, les systèmes de dépôt sont les outils fondamentaux qui transforment une conception de circuit abstraite en une micropuce physique et fonctionnelle.

Tableau récapitulatif :

| Technologie de dépôt clé | Fonction principale | Avantage clé |

|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Isolation de haute qualité, application générale de couches minces | Excellente qualité et uniformité du film |

| CVD assisté par plasma (PECVD) | Dépôt à basse température, passivation de surface | Protège les structures délicates, polyvalent |

Besoin d'un partenaire fiable pour vos besoins en dépôt de semi-conducteurs ? KINTEK est spécialisé dans les équipements de laboratoire de haute précision et les consommables pour l'industrie des semi-conducteurs. Notre expertise en technologies de dépôt peut vous aider à atteindre la pureté, l'uniformité et le contrôle requis pour la production de micropuces de pointe. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de fabrication de semi-conducteurs.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température