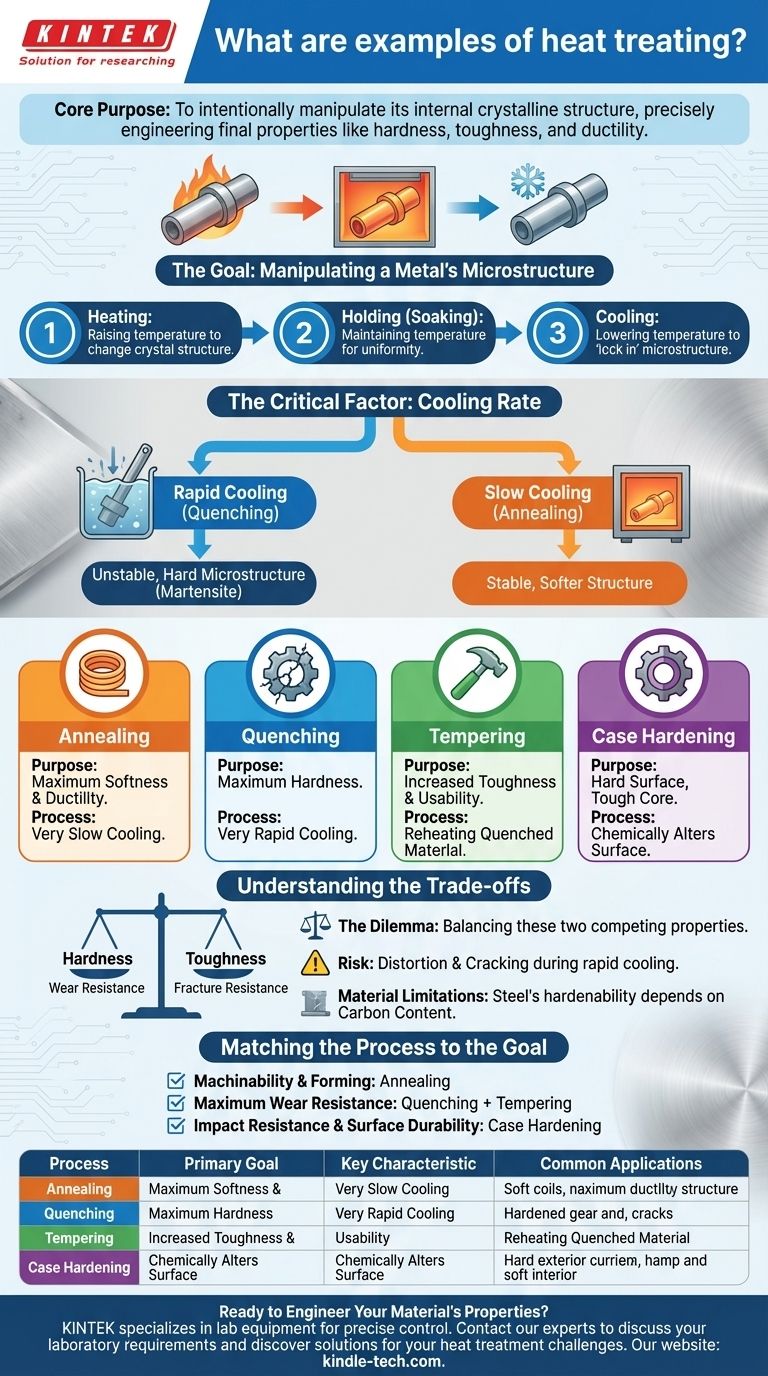

Les exemples les plus courants de traitement thermique sont le recuit, la trempe, le revenu et la cémentation. Chaque processus implique un cycle précis de chauffage, de maintien et de refroidissement d'un métal, mais ils utilisent des températures, des durées et des vitesses de refroidissement différentes pour obtenir des résultats fondamentalement distincts – allant de rendre un métal extrêmement mou à le rendre incroyablement dur et durable.

L'objectif principal du traitement thermique n'est pas simplement de chauffer le métal, mais de manipuler intentionnellement sa structure cristalline interne. En contrôlant soigneusement le cycle thermique, vous pouvez concevoir précisément les propriétés finales d'un matériau, telles que sa dureté, sa ténacité et sa ductilité, pour qu'elles correspondent aux exigences d'une application spécifique.

L'objectif : Manipuler la microstructure d'un métal

Chaque processus de traitement thermique est conçu pour modifier les propriétés physiques d'un matériau. Ceci est accompli en altérant sa structure cristalline microscopique, ou "microstructure". Les trois étapes du processus sont les leviers utilisés pour contrôler cette transformation.

Les trois leviers de contrôle

Basé sur le principe fondamental du traitement thermique, chaque processus est fonction de trois variables :

- Chauffage : Porter le matériau à une température spécifique pour initier un changement dans sa structure cristalline.

- Maintien (Trempage) : Maintenir le matériau à cette température pendant une durée définie pour s'assurer que le changement est uniforme dans toute la pièce.

- Refroidissement : Abaisser la température à une vitesse spécifique pour "figer" la microstructure désirée et ses propriétés physiques correspondantes.

Pourquoi la vitesse de refroidissement est le facteur critique

Bien que les trois étapes soient importantes, la vitesse de refroidissement est souvent la variable la plus critique qui distingue un processus d'un autre. Un cycle de refroidissement rapide piège des microstructures instables et dures, tandis qu'un cycle de refroidissement lent permet la formation de structures stables et plus douces.

Principaux processus de traitement thermique et leur but

Comprendre l'objectif de chaque processus est essentiel pour choisir le bon. Chaque exemple ci-dessous utilise les mêmes leviers – chauffage, maintien, refroidissement – pour produire un résultat unique.

Recuit : Pour une douceur et une ductilité maximales

Le recuit est un processus qui rend un métal aussi mou et malléable que possible. Il implique de chauffer le matériau puis de le refroidir très lentement, souvent en le laissant dans le four pour qu'il refroidisse pendant plusieurs heures.

Ce refroidissement lent soulage les contraintes internes et permet à la microstructure de se former dans son état le plus stable, ordonné et le plus doux. Il est souvent utilisé pour préparer un métal à l'usinage ou à un formage intensif.

Trempe : Pour une dureté maximale

La trempe est l'exact opposé du recuit. L'objectif est de rendre l'acier extrêmement dur. Après chauffage, la pièce est refroidie aussi rapidement que possible en la plongeant dans un liquide comme de l'eau, de la saumure ou de l'huile.

Ce refroidissement soudain piège la structure cristalline dans un état très dur mais cassant, connu sous le nom de martensite. Une pièce trempée est très résistante à l'usure et à l'abrasion mais est trop cassante pour la plupart des utilisations pratiques sans un processus de suivi.

Revenu : Pour la ténacité et l'utilisabilité

Le revenu est presque toujours effectué après la trempe. Le processus implique de réchauffer la pièce durcie à une température beaucoup plus basse et de la maintenir pendant un temps spécifique.

Ce réchauffage doux soulage les contraintes internes de la trempe et permet à une partie de la martensite cassante de se transformer en une structure plus tenace. Le revenu réduit une partie de la dureté acquise pendant la trempe mais ajoute une quantité significative de ténacité, empêchant la pièce de se briser sous l'impact.

Cémentation : Pour une surface dure et un cœur tenace

La cémentation (ou durcissement de surface) est un ensemble de processus spécialisés, comme la cémentation gazeuse, utilisés pour créer une pièce avec deux ensembles de propriétés différentes. La surface du matériau est chimiquement altérée, généralement par l'ajout de carbone, puis la pièce est trempée et revenue.

Le résultat est un objet avec une "couche" extérieure extrêmement dure et résistante à l'usure, tout en conservant un "cœur" intérieur plus doux, plus ductile et absorbant les chocs. Ceci est idéal pour des composants comme les engrenages et les roulements qui doivent supporter le frottement de surface tout en résistant aux chocs.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours une question d'équilibre entre des propriétés concurrentes. Vous ne pouvez pas maximiser toutes les caractéristiques souhaitables en même temps.

Le dilemme dureté vs ténacité

Le compromis le plus fondamental en traitement thermique est entre la dureté (résistance à l'usure et aux rayures) et la ténacité (résistance à la fracture ou à l'écaillage). Une pièce entièrement trempée est extrêmement dure mais se brisera comme du verre. Le revenu est l'art de trouver l'équilibre parfait entre ces deux propriétés pour une application donnée.

Le risque de déformation et de fissuration

Le refroidissement rapide à partir de températures élevées induit d'immenses contraintes internes dans un matériau. Ces contraintes peuvent provoquer le voilement, la déformation ou même la fissuration des pièces, en particulier celles ayant des géométries complexes, pendant le processus de trempe. Une technique appropriée et une conception des pièces sont essentielles pour atténuer ce risque.

Limitations des matériaux

Tous les métaux ne conviennent pas à tous les traitements thermiques. Pour l'acier, la capacité à être significativement durci est directement liée à sa teneur en carbone. Les aciers à faible teneur en carbone ne peuvent pas être efficacement durcis par simple trempe et revenu, c'est pourquoi des processus comme la cémentation ont été développés pour eux.

Faire correspondre le processus à l'objectif

Votre choix de traitement thermique doit être entièrement dicté par les exigences de performance finales du composant.

- Si votre objectif principal est l'usinabilité et le formage : Vous avez besoin du recuit pour adoucir le matériau et soulager les contraintes internes avant de commencer le travail.

- Si votre objectif principal est une résistance maximale à l'usure : Vous avez besoin de la trempe pour une dureté extrême, suivie d'un revenu à basse température pour réduire la fragilité sans sacrifier trop de dureté.

- Si votre objectif principal est la résistance aux chocs et la durabilité de surface : Vous avez besoin de la cémentation pour créer un composant avec un cœur tenace et absorbant les chocs et un extérieur résistant à l'usure.

En fin de compte, le traitement thermique transforme un métal standard en un matériau haute performance conçu pour une tâche spécifique.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristique clé | Applications courantes |

|---|---|---|---|

| Recuit | Douceur & Ductilité maximales | Refroidissement très lent | Préparation du métal pour l'usinage/formage |

| Trempe | Dureté maximale | Refroidissement très rapide | Création de surfaces résistantes à l'usure |

| Revenu | Ténacité accrue | Réchauffage du matériau trempé | Réduction de la fragilité après trempe |

| Cémentation | Surface dure, cœur tenace | Altération chimique de la surface | Engrenages, roulements, composants nécessitant une durabilité de surface |

Prêt à concevoir les propriétés de votre matériau ?

Choisir le bon processus de traitement thermique est essentiel pour atteindre l'équilibre parfait entre dureté, ténacité et durabilité pour vos composants. Le contrôle précis de la température et des vitesses de refroidissement requis pour des processus comme le recuit, la trempe et le revenu exige un équipement de laboratoire fiable et performant.

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables dont vous avez besoin pour perfectionner vos flux de travail de traitement thermique. Que vous développiez de nouveaux alliages ou que vous assuriez le contrôle qualité en production, nos produits offrent la précision et la cohérence essentielles au succès.

Laissez-nous vous aider à transformer vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir les solutions adaptées à vos défis de traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelles sont les émissions de la pyrolyse des déchets ? Un guide pour une transformation plus propre des déchets

- Quelle est la température de brasage de l'aluminium ? Maîtriser la fenêtre étroite pour des joints solides

- Quels sont les avantages des fours SPS pour les UHTCMC ? Atteindre une densité et une microstructure supérieures

- Comment fonctionne un four à trempe étanche ? Un guide complet du traitement thermique contrôlé

- À quoi sert un four dans l'industrie ? Un outil essentiel pour la transformation des matériaux

- Qu'est-ce que le traitement thermique sous vide ? Atteignez des performances matérielles supérieures et des finitions impeccables

- Un four électrique peut-il faire fondre l'acier ? Seulement avec la bonne technologie de chauffage.

- Quels éléments sont utilisés dans un four sous vide ? Choisir la bonne source de chauffage pour votre processus