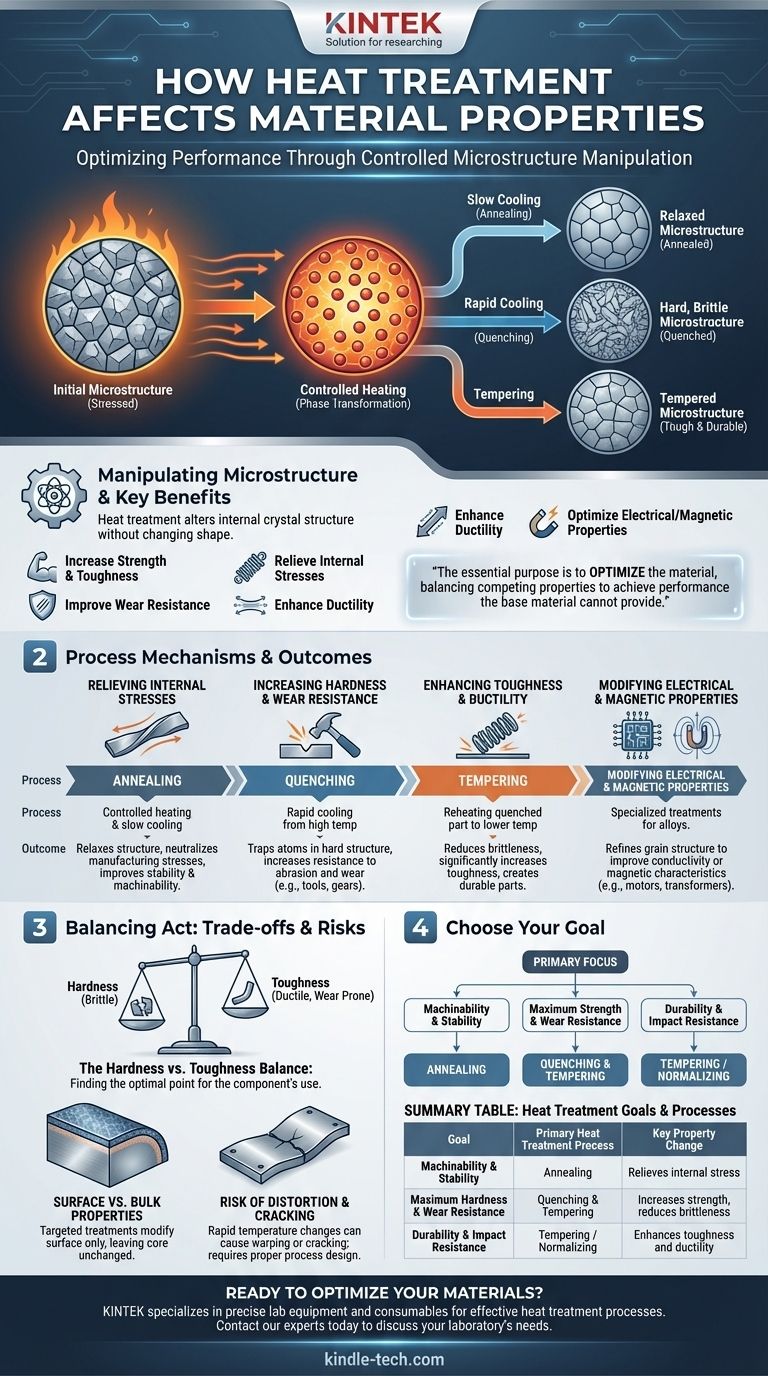

À la base, le traitement thermique est un processus contrôlé de chauffage et de refroidissement qui modifie fondamentalement la microstructure interne d'un matériau. Cette manipulation permet aux ingénieurs de modifier précisément les propriétés physiques et mécaniques d'un matériau, adaptant ainsi ses performances à une application spécifique sans en changer la forme. Les principaux avantages comprennent l'augmentation de la résistance, l'amélioration de la ténacité, l'amélioration de la résistance à l'usure et la réduction des contraintes internes dues à la fabrication.

L'objectif essentiel du traitement thermique n'est pas seulement de changer un matériau, mais de l'optimiser. C'est un outil d'ingénierie essentiel pour équilibrer les propriétés concurrentes — comme la dureté et la ductilité — afin d'atteindre un niveau de performance que le matériau de base seul ne peut pas fournir.

Le principe fondamental : Manipuler la microstructure

Le traitement thermique fonctionne en modifiant la structure cristalline interne d'un matériau, le plus souvent un métal comme l'acier. En contrôlant la température, la durée du chauffage et la vitesse de refroidissement, vous pouvez dicter comment les atomes s'arrangent, ce qui a un impact direct sur les propriétés finales du composant.

Soulagement des contraintes internes

Les processus de fabrication tels que le soudage, l'usinage ou le formage introduisent des contraintes importantes dans la structure d'un matériau. Ces contraintes résiduelles peuvent provoquer une déformation ou une défaillance prématurée.

Un cycle contrôlé de chauffage et de refroidissement lent, connu sous le nom de recuit, permet à la structure interne du matériau de se détendre et de se réaligner, neutralisant ainsi efficacement ces contraintes et rendant la pièce plus stable et plus facile à travailler.

Augmentation de la dureté et de la résistance à l'usure

Pour rendre un matériau plus dur, il est chauffé à une température élevée puis refroidi rapidement dans un processus appelé trempe. Ce refroidissement rapide piège les atomes dans une structure cristalline très dure et fragile.

Cette dureté accrue améliore directement la capacité d'un composant à résister à l'abrasion, à l'indentation et à l'usure, ce qui est essentiel pour les outils, les engrenages et les roulements.

Amélioration de la ténacité et de la ductilité

Une dureté extrême s'accompagne souvent d'un inconvénient majeur : la fragilité. Une pièce trempée peut être très dure mais pourrait se briser sous un impact violent.

Pour contrer cela, un processus secondaire appelé revenu est souvent utilisé. La pièce est réchauffée à une température plus basse, ce qui réduit légèrement la dureté mais augmente considérablement sa ténacité (la capacité à absorber l'énergie et à se déformer sans se fracturer). Cela crée une pièce plus durable et plus fiable.

Modification des propriétés électriques et magnétiques

Au-delà des changements mécaniques, le traitement thermique peut également affiner la structure cristalline d'un matériau pour améliorer des propriétés physiques spécifiques.

Pour certains alliages, cela peut améliorer la conductivité électrique ou optimiser les caractéristiques magnétiques, ce qui est essentiel pour les composants des moteurs électriques et des transformateurs.

Comprendre les compromis

Le traitement thermique est un exercice d'équilibre. L'amélioration d'une propriété se fait souvent au détriment d'une autre, et le processus lui-même introduit des risques qui doivent être gérés.

L'équilibre dureté contre ténacité

C'est le compromis le plus fondamental dans le traitement thermique. Un matériau extrêmement dur est souvent fragile. Inversement, un matériau très tenace et ductile est généralement plus tendre et moins résistant à l'usure.

L'objectif d'un processus de traitement thermique spécifique est de trouver le point optimal sur ce spectre pour l'utilisation prévue du composant.

Propriétés de surface contre propriétés de masse

Certaines applications exigent qu'une pièce ait une surface très dure et résistante à l'usure tout en conservant un cœur plus tendre et plus tenace pour absorber les chocs.

Des traitements tels que la nitruration plasma ou la cémentation modifient uniquement la chimie et la structure de surface, laissant inchangées les propriétés de masse du matériau. Cela crée un matériau composite avec le meilleur des deux mondes, mais c'est un processus plus complexe et plus ciblé que le traitement thermique en masse.

Risque de déformation et de fissuration

Les changements de température rapides impliqués dans des processus comme la trempe créent d'énormes contraintes internes. Si elle n'est pas soigneusement contrôlée, cela peut provoquer le gauchissement, la déformation ou même la fissuration de la pièce pendant le traitement.

Une conception de processus appropriée, une sélection des matériaux et une géométrie de pièce sont essentielles pour atténuer ces risques.

Faire le bon choix pour votre objectif

Le processus de traitement thermique spécifique que vous choisissez doit être directement dicté par l'exigence de performance principale du composant.

- Si votre objectif principal est l'usinabilité et la stabilité post-soudage : Votre objectif est de soulager les contraintes, donc un processus comme le recuit est le bon choix.

- Si votre objectif principal est la résistance maximale et la résistance à l'usure : Vous devez créer une structure dure par trempe, suivie d'un revenu pour réduire la fragilité.

- Si votre objectif principal est la durabilité et la résistance aux chocs : Votre objectif est de maximiser la ténacité, ce qui implique souvent un revenu ou une normalisation pour créer une structure interne résiliente.

En fin de compte, considérer le traitement thermique comme un outil stratégique vous permet de libérer tout le potentiel de votre matériau choisi.

Tableau récapitulatif :

| Objectif | Processus de traitement thermique principal | Changement de propriété clé |

|---|---|---|

| Usinabilité et stabilité | Recuit | Soulage les contraintes internes |

| Dureté maximale et résistance à l'usure | Trempe et revenu | Augmente la résistance, réduit la fragilité |

| Durabilité et résistance aux chocs | Revenu / Normalisation | Améliore la ténacité et la ductilité |

Prêt à optimiser vos matériaux ?

KINTEK est spécialisée dans l'équipement de laboratoire de précision et les consommables nécessaires à des processus de traitement thermique efficaces. Que vous développiez de nouveaux alliages ou que vous assuriez le contrôle qualité, nos solutions vous aident à atteindre l'équilibre parfait des propriétés des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté