Dans le domaine de la science des matériaux, le terme « dépôt chimique en phase vapeur externe » n'est pas une catégorie standard et formellement définie. Au lieu de cela, le terme fait probablement référence aux procédés CVD où la principale source d'énergie ou la décomposition initiale des gaz précurseurs se produit physiquement séparée de, ou « externe » au, substrat sur lequel le film mince est déposé.

L'idée centrale derrière le concept de « CVD externe » est le contrôle : séparer la source d'énergie ou la zone d'activation des gaz de la zone de dépôt. Ceci contraste avec les procédés « internes » où le substrat lui-même peut être la principale source de chaleur ou être directement immergé dans le champ énergétique, comme un plasma.

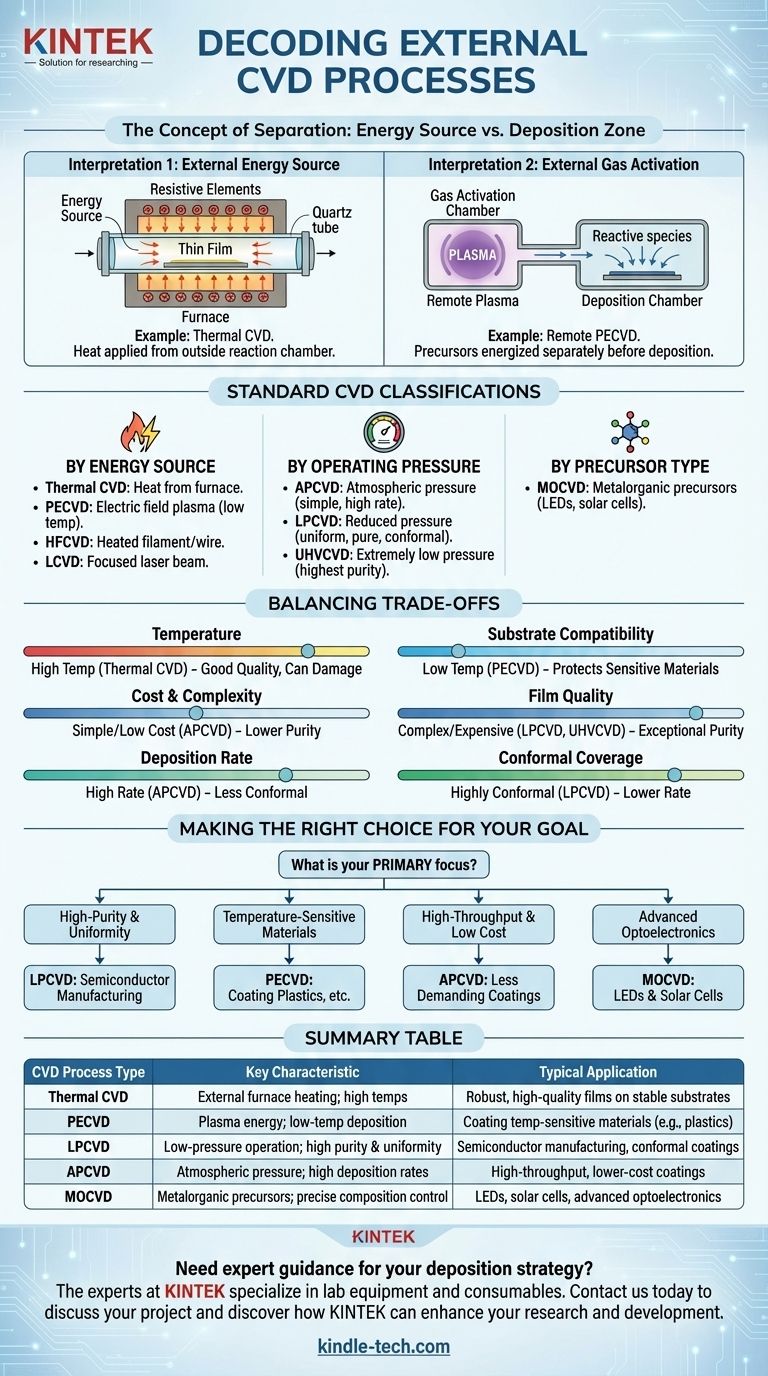

Décomposer la « CVD externe » : les interprétations probables

Bien qu'il ne s'agisse pas d'une classification formelle, le terme « CVD externe » peut être compris à travers deux concepts techniques principaux. Cette distinction aide à clarifier l'intention derrière la conception du procédé.

Interprétation 1 : La source d'énergie est externe

Dans de nombreux systèmes CVD courants, l'énergie nécessaire pour piloter les réactions chimiques est appliquée de l'extérieur de la chambre de réaction principale.

L'exemple le plus simple est le CVD thermique conventionnel. Ici, un four avec des éléments chauffants résistifs entoure le tube de quartz qui sert de chambre de réaction. L'énergie est transférée à travers les parois de la chambre pour chauffer les gaz précurseurs et le substrat, initiant le dépôt. La source de chaleur est clairement externe à l'environnement de réaction.

Interprétation 2 : L'activation des gaz est externe

Une interprétation plus sophistiquée implique des procédés où les gaz précurseurs sont énergisés ou décomposés en espèces réactives dans une chambre séparée avant d'être introduits dans la chambre de dépôt principale.

C'est le principe derrière le CVD assisté par plasma à distance (RPECVD). Dans cette configuration, un plasma est généré dans une chambre « externe » pour décomposer les gaz précurseurs. Ces espèces réactives, mais électriquement neutres, s'écoulent ensuite dans la chambre principale pour se déposer sur le substrat. Cela empêche le substrat d'être directement endommagé par le bombardement d'ions du plasma lui-même.

Les classifications standard des procédés CVD

Pour bien comprendre le paysage, il est crucial d'utiliser les classifications standard de l'industrie. Les ingénieurs et les scientifiques catégorisent les procédés CVD en fonction de paramètres opérationnels plus précis.

Par source d'énergie

La méthode utilisée pour fournir l'énergie nécessaire à la réaction chimique est un différenciateur principal.

- CVD thermique : Utilise la chaleur d'un four pour décomposer les gaz précurseurs. C'est une méthode robuste et largement utilisée.

- CVD assistée par plasma (PECVD) : Utilise un champ électrique pour générer un plasma (un gaz ionisé). Les électrons de haute énergie dans le plasma décomposent les molécules précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses que le CVD thermique.

- CVD à filament chaud (HFCVD) : Emploie un fil ou un filament chauffé placé près du substrat pour décomposer thermiquement les gaz précurseurs.

- CVD laser (LCVD) : Utilise un faisceau laser focalisé pour chauffer localement le substrat ou le gaz, permettant un dépôt précis et structuré.

Par pression de fonctionnement

La pression à l'intérieur de la chambre de réaction affecte profondément la qualité et les caractéristiques du film déposé.

- CVD à pression atmosphérique (APCVD) : Fonctionne à pression atmosphérique standard. Il est plus simple et permet des vitesses de dépôt élevées, mais peut entraîner une pureté et une uniformité du film plus faibles.

- CVD à basse pression (LPCVD) : Fonctionne à des pressions réduites (typiquement 0,1-100 Pa). Cela ralentit les réactions en phase gazeuse, conduisant à des films très uniformes et purs qui épousent bien les topographies de surface complexes.

- CVD sous ultra-vide poussé (UHVCVD) : Fonctionne sous des pressions extrêmement basses pour atteindre la pureté de film la plus élevée possible, ce qui est essentiel pour les applications de semi-conducteurs avancées.

Par type de précurseur

Parfois, le procédé porte le nom des précurseurs chimiques spécifiques utilisés.

Le CVD organométallique (MOCVD) en est un exemple proéminent. Ce procédé utilise des composés organométalliques — des molécules contenant à la fois des atomes de métal et de carbone — comme précurseurs. C'est une technologie clé pour la fabrication de LED et de cellules solaires haute performance.

Comprendre les compromis

Le choix d'un procédé CVD implique toujours de trouver un équilibre entre des facteurs concurrents. Aucune méthode unique n'est supérieure pour toutes les applications ; la sélection dépend entièrement du résultat souhaité et des contraintes.

Température par rapport à la compatibilité du substrat

Les procédés à haute température comme le CVD thermique produisent souvent des films denses de haute qualité. Cependant, ces températures élevées peuvent endommager ou déformer les substrats sensibles, tels que les plastiques ou les plaquettes de semi-conducteurs entièrement traitées. Le PECVD est la solution ici, car son utilisation du plasma permet un dépôt de haute qualité à des températures beaucoup plus basses.

Coût et complexité par rapport à la qualité du film

Les systèmes APCVD sont relativement simples et peu coûteux à exploiter, ce qui les rend adaptés aux applications à haut volume et à faible coût. En revanche, les systèmes LPCVD et UHVCVD sont plus complexes et plus coûteux en raison de leurs exigences en matière de vide, mais ils sont nécessaires pour la pureté et l'uniformité exceptionnelles exigées par l'industrie de la microélectronique.

Vitesse de dépôt par rapport à la couverture conforme

Il existe souvent un compromis entre la vitesse de dépôt et la capacité du film à recouvrir uniformément des structures tridimensionnelles complexes (sa « conformité »). Des procédés comme le LPCVD excellent dans la production de films hautement conformes, mais peuvent avoir des vitesses de dépôt inférieures à celles de l'APCVD.

Faire le bon choix pour votre objectif

La méthode CVD optimale est dictée par les exigences spécifiques de votre matériau, de votre substrat et de votre application finale.

- Si votre objectif principal est d'obtenir des films uniformes de haute pureté sur des surfaces complexes : Le LPCVD est souvent le choix supérieur pour les applications telles que la fabrication de semi-conducteurs.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD est la technologie nécessaire pour éviter d'endommager le substrat sous-jacent.

- Si votre objectif principal est le revêtement à haut débit et à faible coût : L'APCVD fournit une méthode simple et rapide adaptée aux applications moins exigeantes.

- Si votre objectif principal est la création de dispositifs optoélectroniques avancés : Le MOCVD est le procédé standard de l'industrie en raison de son contrôle précis sur la composition et la qualité cristalline.

En fin de compte, comprendre les compromis fondamentaux entre la température, la pression et la source d'énergie vous permet de sélectionner la stratégie de dépôt la plus efficace pour votre objectif technique.

Tableau récapitulatif :

| Type de procédé CVD | Caractéristique clé | Application typique |

|---|---|---|

| CVD thermique | Chauffage par four externe ; températures élevées | Films robustes de haute qualité sur substrats stables |

| PECVD | Énergie du plasma ; dépôt à basse température | Revêtement de matériaux sensibles à la température (ex. : plastiques) |

| LPCVD | Fonctionnement à basse pression ; haute pureté et uniformité | Fabrication de semi-conducteurs, revêtements conformes |

| APCVD | Pression atmosphérique ; vitesses de dépôt élevées | Revêtements à haut débit et à moindre coût |

| MOCVD | Précurseurs organométalliques ; contrôle précis de la composition | LED, cellules solaires, optoélectronique avancée |

Besoin de sélectionner le bon procédé CVD pour votre matériau et substrat spécifiques ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables pour tous vos besoins de laboratoire. Notre équipe peut vous guider vers la stratégie de dépôt optimale, que vous ayez besoin de films LPCVD de haute pureté, de revêtements PECVD à basse température ou de solutions APCVD à haut débit. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Four rotatif continu scellé sous vide Four rotatif

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Tous les diamants de laboratoire sont-ils CVD ? Comprendre les deux méthodes principales

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Comment les nanotubes affectent-ils l'environnement ? Équilibrer l'empreinte carbone réduite avec les risques écologiques

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces