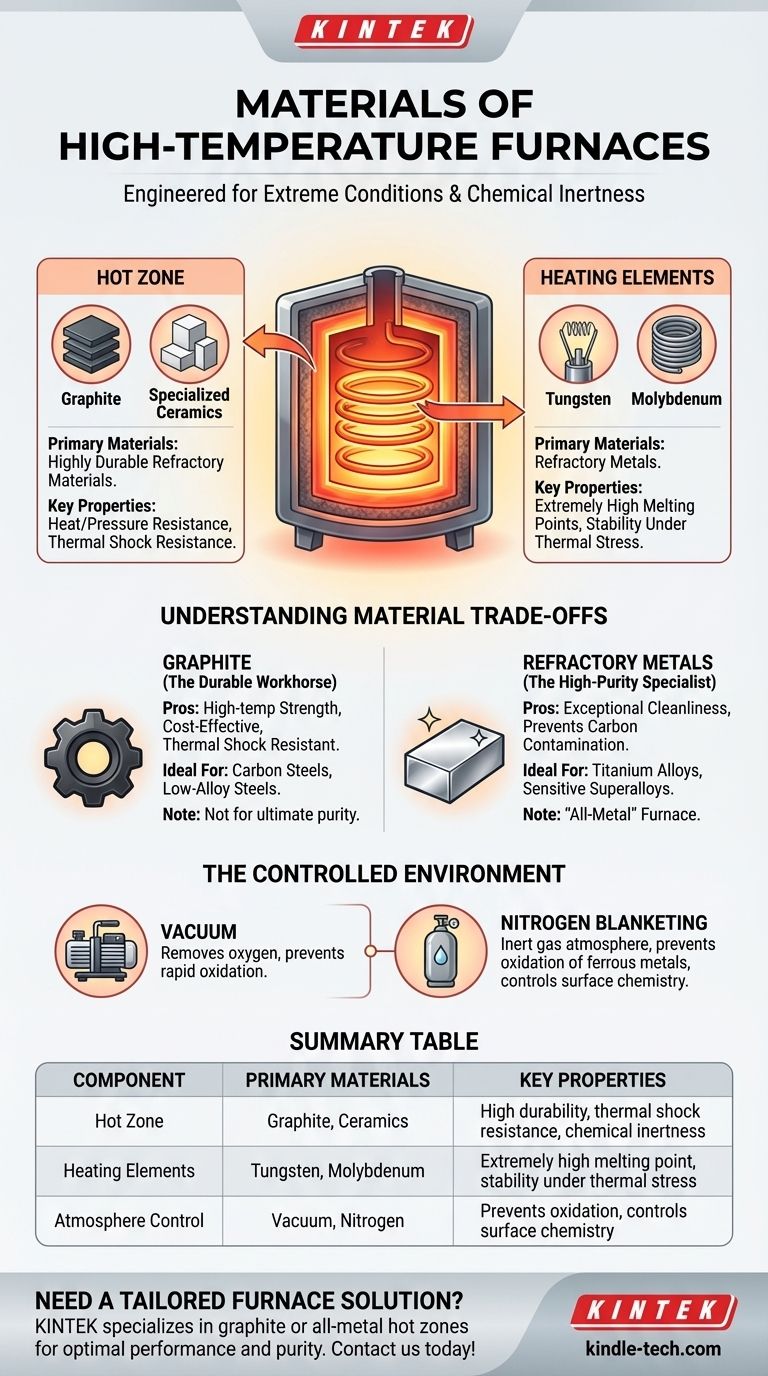

À la base, les fours à haute température sont construits à partir d'un groupe sélectionné de matériaux conçus pour supporter des conditions extrêmes. Le corps principal, ou "zone chaude", est généralement fabriqué à partir de matériaux réfractaires très durables comme le graphite ou des céramiques spécialisées. Les composants qui génèrent la chaleur intense, les éléments chauffants, sont presque toujours fabriqués à partir de métaux réfractaires tels que le tungstène ou le molybdène.

Le principe central d'un four à haute température n'est pas seulement la résistance à la chaleur, mais aussi l'inertie chimique. Les matériaux sont choisis pour créer un environnement stable et contrôlé qui peut chauffer une pièce à des températures extrêmes sans la contaminer ni réagir avec elle.

Les composants essentiels d'un four

Un four à haute température est un système de pièces spécialisées, chacune fabriquée à partir de matériaux choisis pour une fonction spécifique. Les deux zones les plus critiques sont la zone chaude structurelle et les éléments chauffants eux-mêmes.

La "zone chaude" : Le cœur du four

La zone chaude est la chambre isolée qui contient la pièce et résiste aux températures les plus élevées. Sa construction est fondamentale pour les performances du four.

Les matériaux les plus courants sont les matériaux réfractaires, qui se définissent par leur résistance exceptionnelle à la chaleur et à la pression. Le graphite est le plus largement utilisé en raison de son excellente durabilité, de son intégrité structurelle à haute température et de son coût relativement faible.

Pour d'autres applications, des céramiques spécialisées peuvent être utilisées pour leurs propriétés isolantes uniques et leur stabilité chimique.

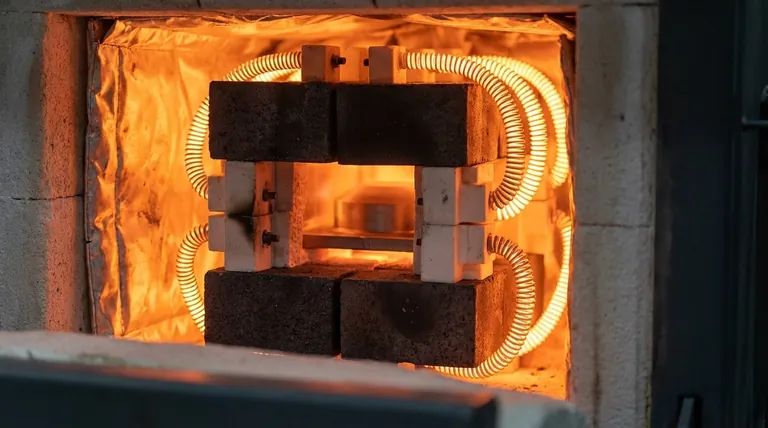

Éléments chauffants : La source de chaleur extrême

Les composants responsables de la génération de chaleur doivent avoir des points de fusion extrêmement élevés et rester stables sous une contrainte thermique immense.

C'est pourquoi les métaux réfractaires sont le choix standard. Le tungstène et le molybdène sont fréquemment utilisés car ils peuvent fonctionner aux températures extrêmes requises pour le traitement des alliages et matériaux avancés.

Comprendre les compromis : Graphite vs. Métaux réfractaires

Le choix du matériau pour la zone chaude est l'une des décisions de conception les plus importantes, créant un compromis fondamental entre le coût, la durabilité et la pureté opérationnelle.

Graphite : Le cheval de bataille durable

Le graphite est le matériau le plus courant pour les zones chaudes des fours. Sa combinaison de résistance à haute température, de résistance aux chocs thermiques et de rentabilité en fait le choix idéal pour un large éventail d'applications.

Il est particulièrement bien adapté au traitement des aciers au carbone, des aciers faiblement alliés et de nombreux alliages à base de fer où la pureté ultime n'est pas la principale préoccupation.

Métaux réfractaires : Le spécialiste de la haute pureté

Lorsque le processus exige un environnement exceptionnellement propre, une zone chaude entièrement constituée de métaux réfractaires est nécessaire. C'est ce qu'on appelle souvent un four "tout-métal".

Ces fours sont essentiels pour le traitement de matériaux très réactifs ou sensibles comme les alliages de titane ou certains superalliages de qualité médicale. L'intérieur métallique empêche la contamination potentielle par le carbone qui pourrait se produire dans un four revêtu de graphite.

L'environnement contrôlé : Plus que de la simple chaleur

La structure physique du four n'est que la moitié de l'histoire. L'atmosphère à l'intérieur du four est tout aussi critique et est soigneusement contrôlée pour protéger la pièce.

Le rôle du vide

La plupart des fours à haute température sont également des fours sous vide. L'établissement d'un vide élimine l'oxygène et les autres gaz atmosphériques qui provoqueraient une oxydation rapide et des dommages au matériau chauffé.

Pourquoi l'azote est utilisé

Dans de nombreux processus, un gaz inerte comme l'azote est intentionnellement introduit dans la chambre après l'établissement du vide. Ce processus, connu sous le nom de blanketing à l'azote (ou inertage à l'azote), crée une pression positive de gaz non réactif.

Cette atmosphère d'azote sert à prévenir l'oxydation des métaux ferreux et peut aider à contrôler la chimie de surface des produits en acier, un processus connu sous le nom de décarburation.

Faire le bon choix pour votre objectif

Les matériaux utilisés pour construire un four dictent directement ses capacités et ses applications idéales. Comprendre ce lien est essentiel pour obtenir les résultats métallurgiques souhaités.

- Si votre objectif principal est le traitement thermique général des aciers et des alliages : Un four avec une zone chaude à base de graphite offre le meilleur équilibre entre performance, durabilité et coût.

- Si votre objectif principal est le traitement de matériaux très réactifs ou de haute pureté comme le titane : Un four tout-métal avec une zone chaude en métal réfractaire est nécessaire pour éviter la contamination et assurer l'intégrité du matériau.

En fin de compte, la construction d'un four à haute température est un exercice délibéré de science des matériaux, conçu pour créer un monde parfaitement contrôlé de chaleur extrême.

Tableau récapitulatif :

| Composant | Matériaux principaux | Propriétés clés |

|---|---|---|

| Zone chaude | Graphite, Céramiques | Grande durabilité, résistance aux chocs thermiques, inertie chimique |

| Éléments chauffants | Tungstène, Molybdène | Point de fusion extrêmement élevé, stabilité sous contrainte thermique |

| Contrôle de l'atmosphère | Vide, Azote | Prévient l'oxydation, contrôle la chimie de surface |

Besoin d'un four à haute température adapté à vos objectifs spécifiques de traitement des matériaux ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des fours avec des zones chaudes en graphite ou entièrement métalliques pour garantir des performances et une pureté optimales pour vos besoins en laboratoire. Que vous traitiez thermiquement des aciers ou des alliages sensibles comme le titane, notre expertise vous assure d'obtenir la bonne solution. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace