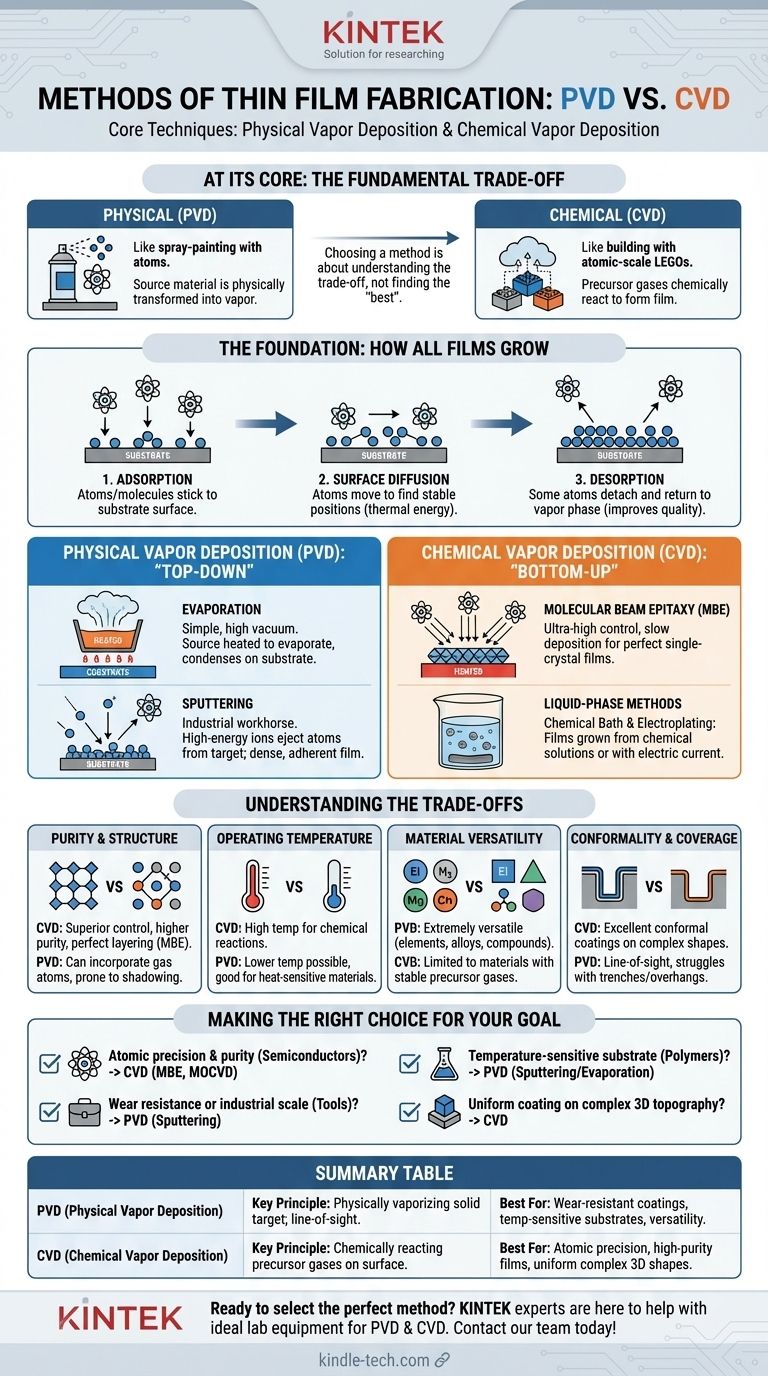

À la base, la fabrication de couches minces est réalisée par deux familles principales de techniques : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Dans le PVD, un matériau source solide ou liquide est physiquement transformé en vapeur — par chauffage ou bombardement ionique — qui se condense ensuite sur un substrat sous forme de couche mince. En revanche, le CVD utilise des gaz précurseurs qui réagissent chimiquement à la surface d'un substrat pour former le film, le construisant molécule par molécule.

Choisir une méthode de fabrication ne consiste pas à trouver la « meilleure » technique, mais à comprendre le compromis fondamental. Les méthodes physiques sont comme la peinture au pistolet avec des atomes, tandis que les méthodes chimiques sont comme la construction avec des LEGO à l'échelle atomique à partir d'un nuage de gaz. Chacune est adaptée à différents matériaux, propriétés souhaitées et applications.

Le fondement : comment tous les films se développent

Avant de comparer des méthodes spécifiques, il est essentiel de comprendre les trois étapes universelles de croissance du film que chaque technique doit gérer. La qualité du film final dépend entièrement du contrôle de ces phénomènes au niveau atomique.

### L'arrivée : l'adsorption

L'adsorption est la première étape, où les atomes ou molécules de la phase vapeur adhèrent à la surface du substrat. Pour qu'un film se développe, le taux de dépôt (contrôlé par la méthode) doit être supérieur au taux auquel les atomes pourraient rebondir.

### Le mouvement : la diffusion de surface

Une fois que les atomes se sont déposés à la surface, ils ne se fixent pas immédiatement en place. Ils possèdent une énergie thermique, ce qui leur permet de se déplacer à la surface dans un processus appelé diffusion de surface. Ce mouvement est crucial pour trouver et s'installer dans une position stable et à faible énergie au sein de la structure cristalline du film, ce qui conduit à un film plus ordonné et de meilleure qualité.

### L'opposé : la désorption

La désorption est le processus par lequel un atome adsorbé se détache de la surface et retourne à la phase vapeur. Bien que cela semble contre-productif, un certain niveau de désorption peut en fait améliorer la qualité du film en permettant aux atomes faiblement liés ou mal placés de partir, favorisant une structure plus uniforme.

Dépôt physique en phase vapeur (PVD) : l'approche « de haut en bas »

Les techniques PVD prennent un matériau source en vrac (la « cible ») et éjectent physiquement ses atomes, qui voyagent ensuite à travers un environnement à basse pression et se déposent sur le substrat. Il s'agit d'un processus à ligne de visée, semblable à la peinture au pistolet.

### Évaporation

C'est l'une des méthodes PVD les plus simples. Sous vide poussé, le matériau source est chauffé jusqu'à ce qu'il s'évapore (ou se sublime). Ces atomes vaporisés voyagent en ligne droite jusqu'à ce qu'ils frappent le substrat plus froid, où ils se condensent pour former un film. Elle est relativement simple mais offre moins de contrôle sur la structure du film que d'autres méthodes.

### Pulvérisation cathodique (Sputtering)

La pulvérisation cathodique est un pilier industriel. Dans cette méthode, une cible du matériau source est bombardée par des ions de haute énergie (généralement un gaz inerte comme l'Argon). Ce bombardement agit comme un sablage à l'échelle atomique, arrachant physiquement des atomes de la cible. Ces atomes « pulvérisés » se déposent ensuite sur le substrat, formant un film dense et fortement adhérent.

Dépôt chimique en phase vapeur (CVD) : l'approche « de bas en haut »

Le CVD construit un film à partir de zéro en utilisant des réactions chimiques. Un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Lorsque ces gaz entrent en contact avec un substrat chauffé, ils réagissent ou se décomposent, laissant derrière eux un film solide du matériau souhaité.

### Épitaxie par faisceau moléculaire (MBE)

La MBE est une technique d'ultra-vide très sophistiquée qui offre un contrôle ultime sur la croissance du film. Elle implique de diriger des faisceaux d'atomes ou de molécules sur un substrat cristallin chauffé. Le dépôt est si lent et précis — souvent moins d'une monocouche atomique par seconde — qu'il permet la croissance de films monocristallins parfaits (épitaxie). Bien que parfois classée comme méthode PVD en raison de son transport physique, son utilisation de sources moléculaires et sa croissance de haute pureté s'alignent sur les principes chimiques.

### Méthodes chimiques en phase liquide

Bien que la plupart des méthodes PVD et CVD se déroulent dans le vide ou en phase gazeuse, les films peuvent également être cultivés à partir d'une solution liquide.

- Dépôt par bain chimique : Le substrat est simplement immergé dans une solution chimique contenant les ions nécessaires, qui précipitent lentement à la surface pour former un film solide.

- Galvanoplastie (Électrodéposition) : Cette méthode utilise un courant électrique appliqué à travers une solution (l'électrolyte) pour déposer le matériau d'une source (l'anode) sur le substrat (la cathode).

Comprendre les compromis

Le choix entre PVD et CVD est dicté par les exigences du film final et les contraintes pratiques telles que le coût et le matériau du substrat.

### Pureté et contrôle de la structure

Le CVD offre généralement un contrôle supérieur sur la pureté du film et la structure cristalline. Comme il s'agit d'un processus chimique, les impuretés peuvent être éliminées plus facilement, et des techniques comme la MBE permettent un empilement atomique parfait. Les films PVD peuvent parfois incorporer des atomes de gaz provenant de la chambre et sont sujets à des effets d'« ombrage » sur des pièces de forme complexe.

### Température de fonctionnement

Le CVD nécessite généralement des températures de substrat élevées pour entraîner les réactions chimiques nécessaires à la surface. Le PVD peut souvent être effectué à des températures beaucoup plus basses, ce qui en fait le choix idéal pour le revêtement de matériaux sensibles à la chaleur tels que les plastiques ou les composants électroniques préfabriqués.

### Polyvalence des matériaux

Le PVD est extrêmement polyvalent et peut être utilisé pour déposer presque tous les matériaux, y compris les éléments, les alliages et les composés difficiles à vaporiser chimiquement. Le CVD est limité aux matériaux pour lesquels des gaz précurseurs appropriés, stables et souvent coûteux peuvent être synthétisés.

### Conformité et couverture

Le CVD excelle dans la création de revêtements conformes — des films qui recouvrent uniformément même des surfaces non planes très complexes. Étant donné que les gaz précurseurs peuvent pénétrer et réagir à l'intérieur des petites caractéristiques, la couverture est excellente. Le PVD à ligne de visée a des difficultés avec cela, laissant souvent les tranchées et les surplombs mal recouverts.

Faire le bon choix pour votre objectif

La sélection d'une méthode de fabrication nécessite d'équilibrer les propriétés du film souhaitées avec les réalités du matériau et de l'application.

- Si votre objectif principal est la précision au niveau atomique et la pureté pour les semi-conducteurs avancés : Les techniques CVD comme la MBE ou la MOCVD sont la norme de l'industrie.

- Si votre objectif principal est les revêtements résistants à l'usure ou décoratifs sur des outils ou des pièces à l'échelle industrielle : Les méthodes PVD comme la pulvérisation cathodique offrent une excellente adhérence, des taux de dépôt élevés et une flexibilité des matériaux.

- Si votre objectif principal est de revêtir un substrat sensible à la température comme un polymère : Un processus PVD à basse température comme la pulvérisation cathodique ou l'évaporation est la solution la plus pratique.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur une topographie 3D complexe : Un processus CVD est nécessaire pour sa conformité supérieure.

En comprenant les principes fondamentaux du transport physique par rapport à la réaction chimique, vous pouvez choisir avec confiance la méthode de fabrication qui correspond le mieux à vos objectifs techniques et économiques.

Tableau récapitulatif :

| Méthode | Principe clé | Idéal pour |

|---|---|---|

| PVD (Dépôt physique en phase vapeur) | Vaporisation physique d'une cible solide ; dépôt à ligne de visée. | Revêtements résistants à l'usure, substrats sensibles à la température, polyvalence des matériaux. |

| CVD (Dépôt chimique en phase vapeur) | Réaction chimique de gaz précurseurs sur la surface d'un substrat. | Précision au niveau atomique, films de haute pureté, revêtement uniforme sur des formes 3D complexes. |

Prêt à choisir la méthode de fabrication de couches minces parfaite pour votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour les processus PVD et CVD, garantissant que vous obtenez les propriétés de film précises que votre recherche ou votre production exige. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et de vos objectifs matériels !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées