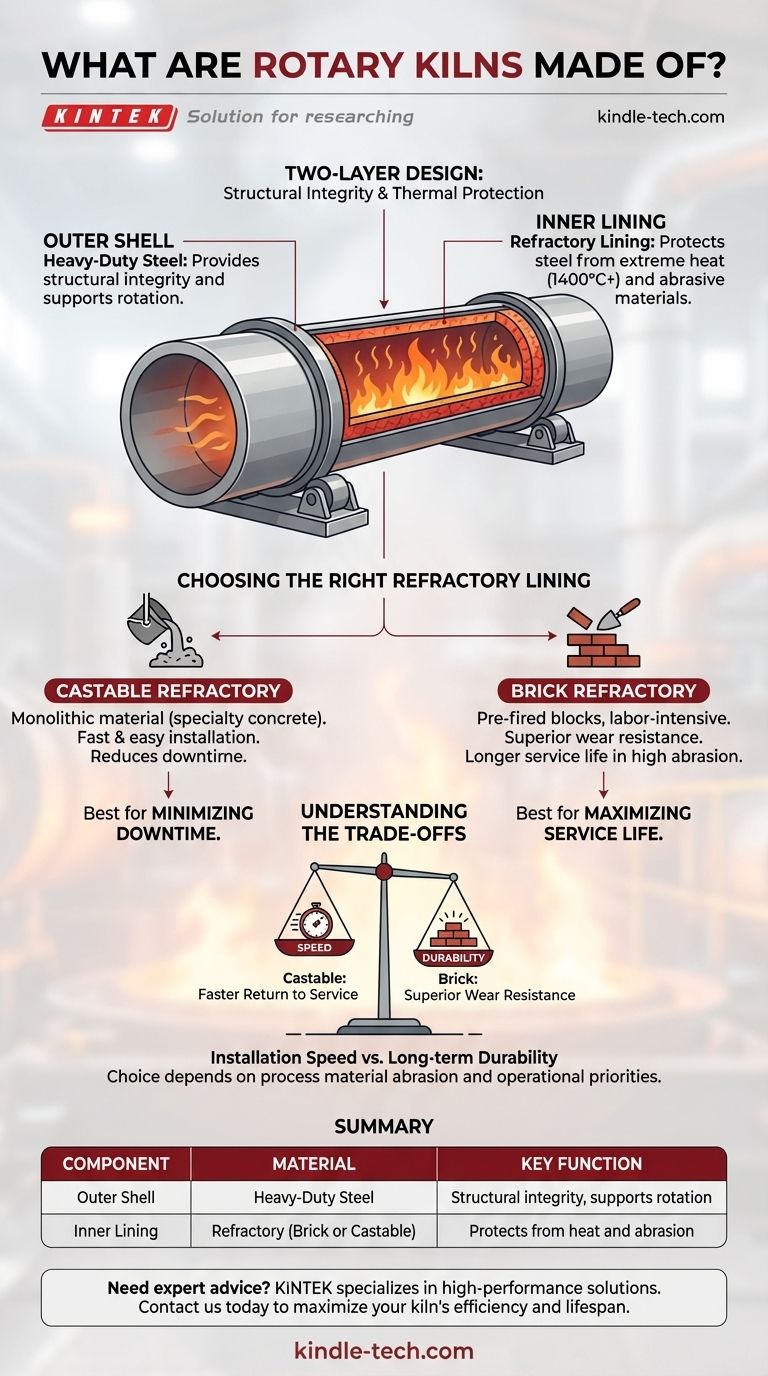

À la base, un four rotatif est construit à partir de deux matériaux principaux : une solide virole extérieure en acier et un revêtement intérieur réfractaire très durable. Cette conception à deux couches est fondamentale pour son fonctionnement, car elle permet au four de conserver son intégrité structurelle tout en résistant aux conditions internes extrêmes requises pour le traitement thermique industriel.

Le choix des matériaux pour un four rotatif n'est pas un choix unique, mais un équilibre stratégique. Le cylindre extérieur en acier assure la structure, tandis que le revêtement réfractaire interne — coulé ou en brique — est choisi spécifiquement pour protéger cette structure de la chaleur intense et de l'abrasion du matériau traité.

La conception fondamentale à deux couches

La construction d'un four rotatif est une réponse directe à ses exigences opérationnelles : contenir et traiter des matériaux à des températures extrêmement élevées tout en tournant continuellement. Ceci est réalisé grâce à un système robuste en deux parties.

La virole extérieure : Acier structurel

Le corps principal du four est un grand tube cylindrique fabriqué en acier robuste. Cette virole fournit la rigidité structurelle nécessaire pour s'étendre sur les rouleaux de support et maintenir sa forme pendant la rotation.

L'acier est choisi pour sa résistance et sa durabilité, formant l'épine dorsale de tout l'appareil. C'est ce cylindre en acier qui est légèrement incliné et mis en rotation par un moteur, permettant le lent déplacement du matériau d'une extrémité à l'autre.

Le revêtement intérieur : Réfractaire protecteur

La virole en acier ne doit pas être directement exposée au processus. La chaleur intense provenant de combustibles comme le charbon pulvérisé et la nature abrasive des matériaux comme le clinker de ciment la détruiraient rapidement.

Pour résoudre ce problème, l'intérieur de la virole en acier est recouvert d'un revêtement réfractaire. Cette couche agit comme un bouclier thermique et physique, protégeant l'acier des températures pouvant dépasser 1400°C (2550°F) et de l'usure constante due aux solides en rotation.

Choisir le bon revêtement réfractaire

Le choix du matériau réfractaire est l'une des décisions les plus critiques dans la conception et l'entretien des fours, car il a un impact direct sur la performance et la durée de vie opérationnelle. Les deux principales options sont le réfractaire coulé et le réfractaire en brique.

Réfractaire coulé

Le réfractaire coulé est un matériau monolithique, similaire à un béton spécialisé haute performance. Il est mélangé puis versé ou projeté en place à l'intérieur de la virole du four, durcissant pour former un revêtement solide et sans joint.

Son principal avantage est la rapidité et la facilité d'installation, ce qui peut réduire considérablement les temps d'arrêt pendant les cycles de maintenance ou de réparation.

Réfractaire en brique

Le réfractaire en brique se compose de blocs pré-cuits à haute densité qui sont installés individuellement par des maçons qualifiés pour créer un revêtement ajusté. Cette méthode demande plus de main-d'œuvre et prend plus de temps que l'utilisation de matériaux coulés.

Cependant, les briques réfractaires offrent généralement une résistance à l'usure supérieure, ce qui en fait le choix préféré pour les zones soumises à des niveaux élevés d'abrasion par le matériau traité.

Comprendre les compromis

Bien que les deux types de revêtements aient des prix comparables pour des compositions chimiques similaires, la véritable différence réside dans leurs caractéristiques de performance et la main-d'œuvre nécessaire à leur installation.

Vitesse d'installation contre Durabilité

Le compromis central se situe entre la vitesse d'installation et la durabilité à long terme. Les revêtements coulés peuvent remettre un four en service plus rapidement, un facteur critique pour minimiser la perte de production.

Les revêtements en brique, bien que plus longs à installer, offrent souvent une durée de vie plus longue dans les applications très abrasives, entraînant moins d'arrêts pour le rechargement sur la durée de vie du four.

L'impact du matériau traité

Le matériau traité à l'intérieur du four est un facteur décisif. Pour les matériaux extrêmement abrasifs comme les granulés de minerai de fer ou certains types de clinker de ciment, la résistance mécanique supérieure du réfractaire en brique est souvent nécessaire.

Pour les processus moins abrasifs ou dans les sections du four où l'usure est moindre, le réfractaire coulé peut être une solution plus qu'adéquate et rentable. Le choix consiste à adapter les propriétés du revêtement aux exigences spécifiques du processus.

Faire le bon choix pour votre application

La sélection optimale des matériaux dépend entièrement de vos priorités opérationnelles et de la nature spécifique de votre processus thermique.

- Si votre objectif principal est de minimiser les temps d'arrêt lors de l'installation : Le réfractaire coulé est le choix supérieur en raison de son application monolithique plus rapide.

- Si votre objectif principal est de maximiser la durée de vie avec des matériaux très abrasifs : Le réfractaire en brique offre la meilleure résistance à l'usure mécanique et durera souvent plus longtemps dans des conditions difficiles.

- Si votre objectif principal est l'intégrité structurelle globale : Ceci n'est pas négociable et repose sur une virole en acier correctement conçue pour gérer les contraintes de rotation et la charge spécifiques de votre opération.

En fin de compte, comprendre l'interaction entre la virole en acier et le revêtement réfractaire est essentiel pour garantir la fiabilité et l'efficacité d'un four rotatif.

Tableau récapitulatif :

| Composant | Matériau | Fonction clé |

|---|---|---|

| Virole extérieure | Acier robuste | Assure l'intégrité structurelle et supporte la rotation |

| Revêtement intérieur | Réfractaire (brique ou coulé) | Protège l'acier de la chaleur extrême et des matériaux abrasifs |

Besoin de conseils d'experts pour choisir les bons matériaux pour votre four rotatif ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les solutions de traitement thermique industriel. Notre équipe peut vous aider à choisir le revêtement réfractaire et les composants structurels optimaux pour maximiser l'efficacité et la durée de vie de votre four. Contactez-nous dès aujourd'hui pour discuter des besoins spécifiques de votre application !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petit four rotatif électrique pour la régénération du charbon actif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

Les gens demandent aussi

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs