À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sophistiqué utilisé dans une vaste gamme d'industries. Ses applications comprennent la création de dispositifs semi-conducteurs tels que les panneaux solaires à couches minces, l'application des revêtements durables en nitrure de titane sur les outils de coupe en métal et la production du film aluminisé réfléchissant que l'on trouve à l'intérieur des emballages alimentaires.

Le PVD n'est pas défini par un seul cas d'utilisation, mais par sa capacité fondamentale : appliquer un film extrêmement mince et haute performance sur une surface. Cela permet aux ingénieurs d'améliorer les propriétés mécaniques, optiques, électroniques ou décoratives d'un produit sans modifier le matériau sous-jacent.

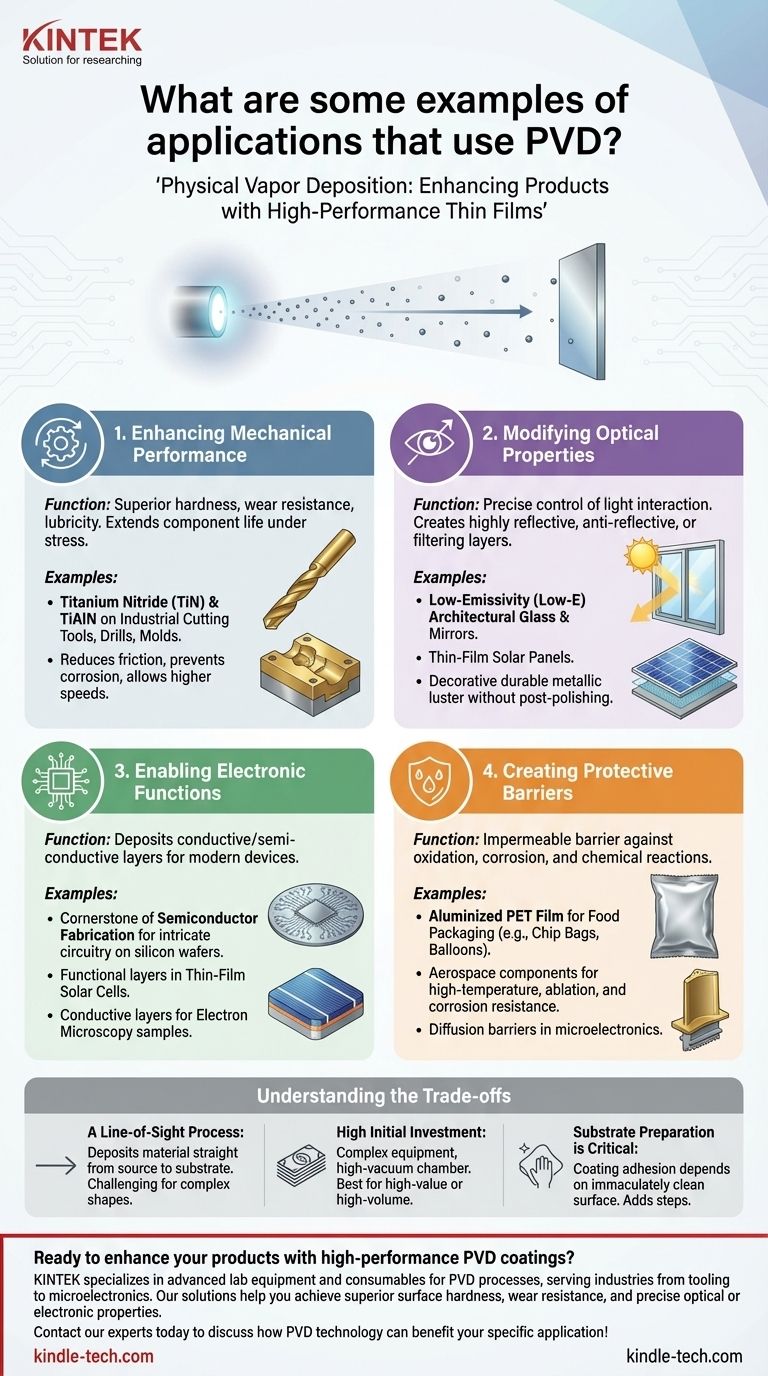

Les rôles fonctionnels des revêtements PVD

Plutôt que de simplement énumérer les applications, il est plus instructif de comprendre les problèmes spécifiques que le PVD résout. Les applications sont mieux classées en fonction de la fonction pour laquelle le revêtement en couche mince est conçu.

Amélioration des performances mécaniques

Le PVD est une méthode principale pour conférer une dureté de surface supérieure, une résistance à l'usure et une lubrification. Cela prolonge considérablement la durée de vie et les performances des composants soumis à un stress physique intense.

Les exemples courants comprennent les revêtements tels que le nitrure de titane (TiN) et le nitrure de titane et d'aluminium (TiAlN) sur les outils de coupe industriels, les forets et les moules. Ces revêtements réduisent la friction et préviennent la corrosion, permettant aux outils de fonctionner à des vitesses plus élevées et de durer beaucoup plus longtemps.

Modification des propriétés optiques

Le processus permet un contrôle précis de la manière dont une surface interagit avec la lumière. Le PVD peut être utilisé pour créer des couches hautement réfléchissantes, antireflets ou de filtrage de lumière spécifique.

Ceci est essentiel pour la fabrication de verres architecturaux à faible émissivité (Low-E), de miroirs et de panneaux solaires à couches minces. Dans les applications décoratives, il crée un lustre métallique brillant et durable sur les objets sans nécessiter de polissage ultérieur.

Activation des fonctions électroniques

Dans l'industrie électronique, le PVD est essentiel pour déposer les couches conductrices et semi-conductrices qui forment la base des appareils modernes.

Il est une pierre angulaire de la fabrication de semi-conducteurs, où les couches minces créent la circuiterie complexe sur les plaquettes de silicium. Il est également utilisé pour appliquer des couches conductrices pour les échantillons de microscopie électronique et pour construire les couches fonctionnelles au sein des cellules solaires à couches minces.

Création de barrières protectrices

De nombreux films PVD servent de barrière imperméable contre les facteurs environnementaux. Ces revêtements protègent le substrat contre l'oxydation, la corrosion et les réactions chimiques.

L'exemple le plus courant pour le consommateur est le film PET aluminisé utilisé pour les emballages alimentaires (comme les sacs de chips) et les ballons. Cette couche métallique ultra-mince agit comme une excellente barrière contre l'oxygène et l'humidité, préservant le contenu. En microélectronique, les films PVD agissent comme des barrières de diffusion entre différentes couches de matériaux.

Industries courantes et exemples quotidiens

Bien que les fonctions soient techniques, les applications se trouvent à la fois dans la fabrication de haute technologie et dans les produits de consommation courants.

Haute technologie et aérospatiale

Dans l'aérospatiale, les revêtements PVD sont appliqués sur les composants pour améliorer leur résistance aux hautes températures, à l'ablation et à la corrosion. La précision du processus est vitale pour les pièces ayant des tolérances d'ingénierie serrées.

Industrie et outillage

C'est une application classique du PVD. Le revêtement des forets, des fraises et des matrices d'emboutissage améliore les performances, réduit le besoin de lubrifiants et augmente considérablement la durée de vie utile de l'outil, offrant un avantage économique clair.

Biens de consommation et décoratifs

Le PVD offre une finition bien plus durable et résistante à la corrosion que le placage traditionnel. Il est largement utilisé pour les bijoux, la quincaillerie de cuisine et de salle de bain, les montres haut de gamme et autres articles décoratifs où l'esthétique et la longévité sont critiques.

Comprendre les compromis

Bien qu'incroyablement polyvalent, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour apprécier où il apporte le plus de valeur.

Un processus à ligne de visée

Le PVD dépose le matériau en ligne droite de la source au substrat. Il est donc difficile de revêtir uniformément des formes complexes avec des canaux internes ou des surfaces cachées.

Investissement initial élevé

Le processus se déroule dans une chambre à vide poussé, et l'équipement requis est complexe et coûteux. Cela rend le PVD le mieux adapté aux composants de grande valeur ou à la production à grand volume où le coût peut être amorti.

La préparation du substrat est critique

Le succès du revêtement dépend entièrement de son adhérence au substrat. La surface doit être impeccablement propre et correctement préparée, ce qui ajoute des étapes et de la complexité au processus de fabrication.

Comment reconnaître le PVD dans votre environnement

En comprenant ses caractéristiques clés, vous pouvez commencer à identifier les applications PVD tout autour de vous.

- Si votre objectif principal est les outils de performance : Recherchez les revêtements dorés (TiN), noirs ou iridescents distinctifs sur les forets et les lames de coupe de haute qualité ; il s'agit presque certainement de PVD pour la résistance à l'usure.

- Si votre objectif principal est les produits de consommation : Ce sac de collation à l'aspect métallique brillant ou la finition noir mat durable et non ternissante d'un robinet moderne sont le résultat direct d'un revêtement PVD.

- Si votre objectif principal est la technologie de pointe : Le lustre réfléchissant des fenêtres économes en énergie et l'existence même des microcircuits modernes reposent sur le dépôt de couches minces précis que le PVD permet.

En fin de compte, le PVD est une technologie de fabrication fondamentale qui améliore discrètement la durabilité, la fonction et l'esthétique d'innombrables produits modernes.

Tableau récapitulatif :

| Fonction | Exemples d'industries | Revêtements PVD courants |

|---|---|---|

| Amélioration mécanique | Outils de coupe, forets industriels, moules | Nitrure de titane (TiN), TiAlN |

| Modification optique | Verre Low-E, miroirs, panneaux solaires | Couches réfléchissantes et antireflets |

| Activation électronique | Semi-conducteurs, microcircuits, cellules solaires | Films conducteurs et semi-conducteurs |

| Barrière protectrice | Emballages alimentaires, composants aérospatiaux | Films aluminisés, revêtements résistants à la corrosion |

Prêt à améliorer vos produits avec des revêtements PVD haute performance ? KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour les processus PVD, desservant des industries allant de l'outillage à la microélectronique. Nos solutions vous aident à obtenir une dureté de surface supérieure, une résistance à l'usure et des propriétés optiques ou électroniques précises. Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD peut bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température