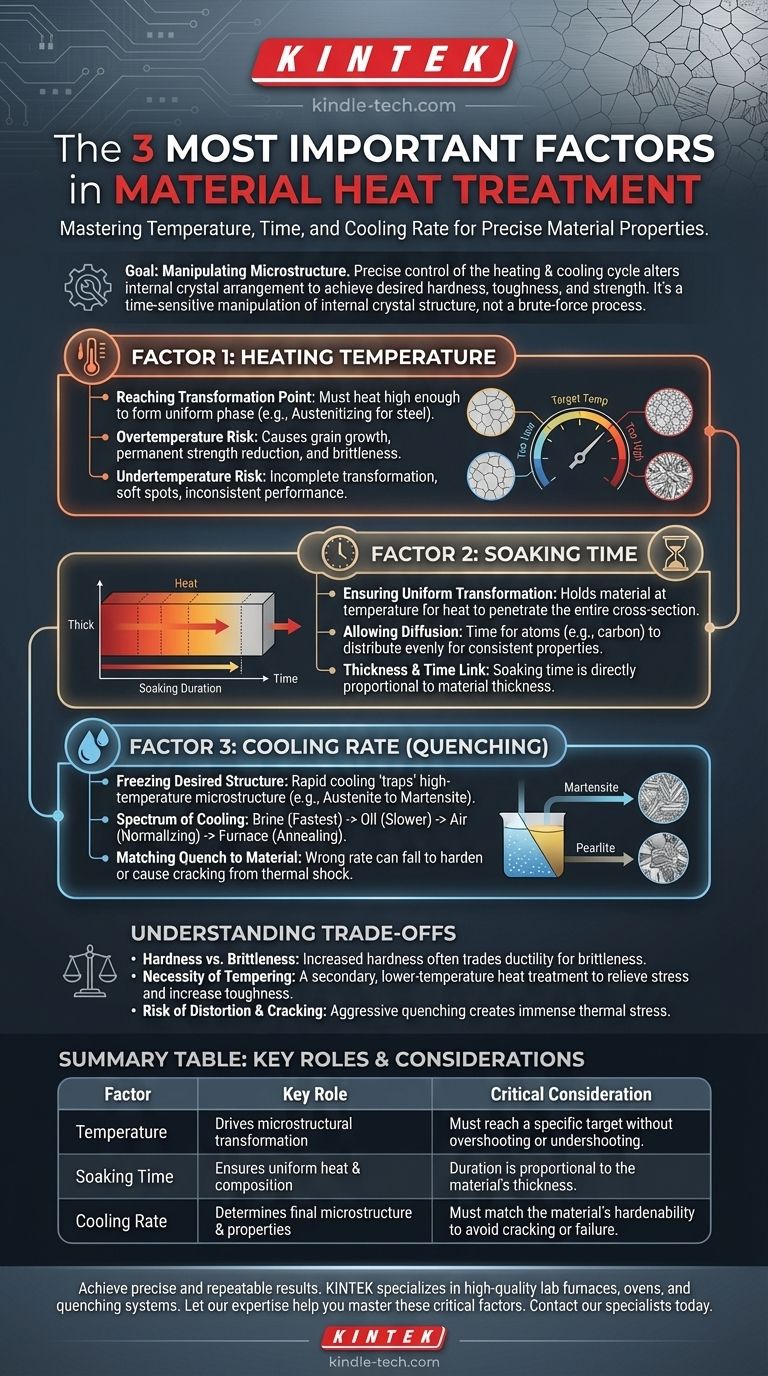

Les trois facteurs les plus critiques dans le traitement thermique des matériaux sont la température de chauffage, le temps de maintien (la durée à cette température) et la vitesse de refroidissement. Maîtriser l'interaction entre ces trois variables est la clé pour modifier de manière prévisible les propriétés physiques d'un matériau, telles que sa dureté, sa ténacité et sa résistance.

Le traitement thermique n'est pas un processus brutal de chauffage et de refroidissement. C'est une manipulation précise et sensible au temps de la structure cristalline interne d'un matériau, où la température, le temps et la vitesse de refroidissement sont les leviers principaux pour atteindre un résultat spécifique et désiré.

Le fondement : pourquoi le traitement thermique fonctionne

L'objectif : manipuler la microstructure

Tous les processus de traitement thermique sont conçus pour altérer la microstructure d'un matériau, c'est-à-dire l'arrangement de ses cristaux internes.

En contrôlant le cycle de chauffage et de refroidissement, nous pouvons modifier la taille, la forme et le type de ces structures cristallines pour produire des propriétés mécaniques spécifiques.

Du mou au dur

Dans les aciers, par exemple, le chauffage au-dessus d'un point critique transforme la structure en une phase appelée austénite, où le carbone est dissous uniformément. La manière dont cette austénite est refroidie détermine les propriétés finales de l'acier.

Facteur 1 : Le rôle critique de la température

Atteindre le point de transformation

La première étape est toujours de chauffer le matériau à une température cible spécifique. Cette température doit être suffisamment élevée pour forcer la microstructure existante à se transformer en une nouvelle phase uniforme (comme la température d'austénitisation pour l'acier).

Le problème de la surchauffe

Dépasser la température cible est dangereux. Cela peut entraîner une croissance excessive des grains cristallins du matériau, ce qui réduit de manière permanente la résistance et rend le matériau cassant, même après une trempe réussie.

Le problème de la sous-température

Ne pas atteindre la température cible entraîne une transformation incomplète. Cela laisse des points faibles et des incohérences dans la pièce finale, conduisant à des performances peu fiables et à une défaillance prématurée.

Facteur 2 : L'importance du temps (maintien)

Assurer une transformation uniforme

Une fois à température, le matériau doit y être maintenu pendant une durée spécifique, appelée temps de maintien. Cela permet à la chaleur de pénétrer toute la section transversale de la pièce, garantissant que le cœur atteint la même température que la surface.

Permettre la diffusion

Le maintien fournit également le temps nécessaire aux atomes, comme le carbone dans l'acier, pour diffuser et se répartir uniformément dans la structure cristalline. Cette uniformité est essentielle pour une transformation cohérente pendant le refroidissement.

Le lien entre l'épaisseur et le temps

Le temps de maintien requis est directement proportionnel à l'épaisseur du matériau. Les composants plus épais nécessitent des temps de maintien significativement plus longs que les plus minces pour atteindre une température et une composition internes uniformes.

Facteur 3 : Le facteur décisif de la vitesse de refroidissement (trempe)

"Geler" une structure désirée

La vitesse à laquelle un matériau est refroidi à partir de sa température cible est souvent le facteur le plus décisif. Un processus de refroidissement rapide, ou trempe, est conçu pour "piéger" la microstructure à haute température avant qu'elle ne puisse se transformer en phases plus douces.

Pour l'acier, ce refroidissement rapide force l'austénite à devenir de la martensite, une structure cristalline extrêmement dure et cassante qui est la base des composants à haute résistance.

Le spectre du refroidissement

Les vitesses de refroidissement existent sur un large spectre. La trempe dans la saumure ou l'eau est extrêmement rapide, tandis que la trempe dans l'huile est plus lente. Des méthodes encore plus lentes incluent le refroidissement à l'air libre (normalisation) ou le fait de laisser la pièce refroidir lentement à l'intérieur du four (recuit).

Adapter la trempe au matériau

Différents matériaux ont une trempabilité différente, qui est la capacité à former de la martensite. Certains alliages nécessitent une trempe extrêmement rapide, tandis que d'autres peuvent être durcis avec une trempe beaucoup plus lente. Utiliser la mauvaise trempe peut soit ne pas durcir la pièce, soit, pire, la faire fissurer à cause du choc thermique.

Comprendre les compromis

Dureté vs. fragilité

Le compromis fondamental dans le durcissement est que l'on échange presque toujours la ductilité contre la dureté. La structure martensitique dure créée par la trempe est également très fragile et remplie de contraintes internes, ce qui la rend inadaptée à la plupart des applications sans traitement ultérieur.

La nécessité du revenu

En raison de cette fragilité, une pièce durcie est presque toujours soumise à un second traitement thermique à basse température appelé revenu. Ce processus soulage les contraintes internes et échange une petite quantité de dureté contre une augmentation significative et critique de la ténacité.

Risque de distorsion et de fissuration

La trempe agressive est un processus violent qui crée d'immenses contraintes thermiques. Cela peut provoquer le gauchissement, la distorsion ou même la fissuration des pièces, surtout si elles ont des géométries complexes avec des sections épaisses et minces.

Faire le bon choix pour votre objectif

- Si votre objectif principal est une dureté maximale : Vous avez besoin d'un contrôle précis de la température de pointe, d'un temps de maintien suffisant pour l'épaisseur de la pièce, et de la vitesse de refroidissement la plus rapide que l'alliage spécifique peut supporter sans se fissurer.

- Si votre objectif principal est la ténacité et la durabilité : Vous devrez faire suivre une trempe de durcissement d'un processus de revenu soigneusement contrôlé, ou utiliser une méthode de refroidissement plus lente comme la normalisation ou le recuit dès le départ.

- Si votre objectif principal est la cohérence et la fiabilité : Vous devez privilégier un contrôle absolu et la répétabilité sur les trois facteurs : uniformité de la température dans le four, synchronisation précise pour le maintien, et un environnement de trempe géré et cohérent.

En fin de compte, le contrôle de ces trois variables fondamentales permet un contrôle direct sur les propriétés finales et les performances du matériau.

Tableau récapitulatif :

| Facteur | Rôle clé | Considération critique |

|---|---|---|

| Température | Déclenche la transformation microstructurale | Doit atteindre une cible spécifique sans la dépasser ni la sous-estimer |

| Temps de maintien | Assure une chaleur et une composition uniformes | La durée est proportionnelle à l'épaisseur du matériau |

| Vitesse de refroidissement | Détermine la microstructure et les propriétés finales | Doit correspondre à la trempabilité du matériau pour éviter la fissuration ou la défaillance |

Obtenez des résultats précis et reproductibles dans votre laboratoire. Le succès de vos processus de traitement thermique repose sur un contrôle exact de la température, du temps et du refroidissement. KINTEK est spécialisé dans les fours de laboratoire, les étuves et les systèmes de trempe de haute qualité conçus pour offrir la fiabilité et la cohérence dont votre laboratoire a besoin.

Laissez notre expertise en équipement de laboratoire vous aider à maîtriser ces trois facteurs critiques. Contactez nos spécialistes dès aujourd'hui pour discuter de la solution de traitement thermique parfaite pour vos matériaux spécifiques et vos objectifs d'application.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est la fonction principale de l'équipement ultrasonique industriel ? Maîtriser la synthèse de CdS par ultrasons dans le domaine de la chimie des ultrasons

- À quoi sert l'huile de pyrolyse ? Débloquer le potentiel des carburants et produits chimiques renouvelables

- Quelles sont les capacités de température des congélateurs à basse température ? Un guide pour la préservation stable des échantillons

- Pourquoi un circuit en couche mince est-il important ? Obtenez une précision inégalée pour l'électronique à haute fréquence

- Pourquoi les échantillons d'hespéridine doivent-ils être stockés dans du verre ambré et des congélateurs ULT ? Préserver la bioactivité et l'intégrité de l'échantillon

- Comment l'argon est-il ionisé par pulvérisation cathodique ? La clé pour allumer un plasma stable

- Quel est le mécanisme de pulvérisation cathodique (sputtering) en courant continu (DC) ? Un guide du dépôt physique en phase vapeur pour les couches minces

- Quelle est la principale source de biochar ? Libérez le pouvoir des matières premières durables