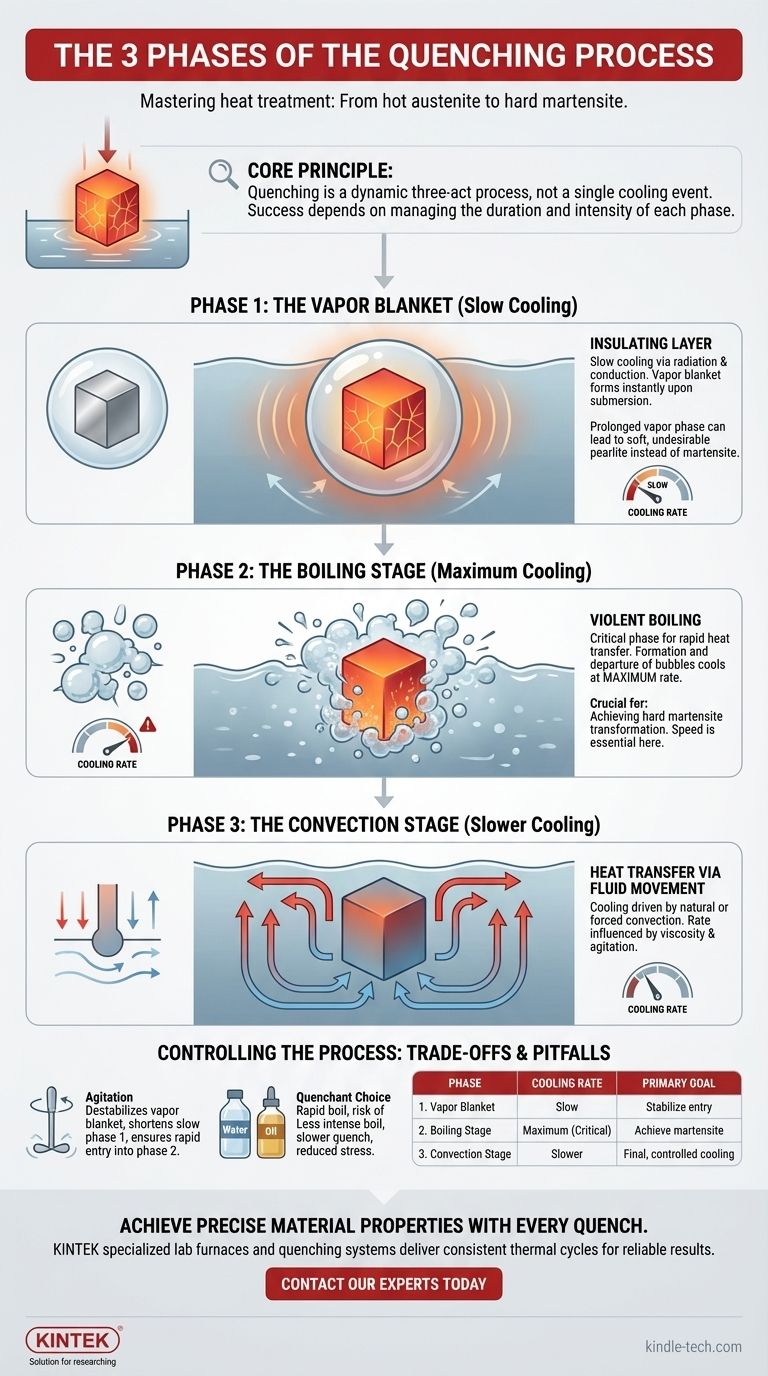

Les trois phases distinctes de la trempe sont la phase vapeur, la phase d'ébullition et la phase de convection. Lorsqu'une pièce métallique chaude est immergée dans un agent de trempe liquide, elle ne refroidit pas à un rythme constant. Au lieu de cela, elle passe par ces trois étapes, chacune ayant une vitesse de transfert de chaleur considérablement différente, ce qui détermine finalement les propriétés finales du matériau.

Le principe fondamental à comprendre est que la trempe n'est pas un événement de refroidissement unique, mais un processus dynamique en trois actes. Le succès ou l'échec du traitement thermique dépend de la gestion de la durée et de l'intensité de chaque phase, en particulier de la phase d'ébullition violente où le refroidissement le plus rapide se produit.

Le but de la trempe : figer un instant dans le temps

Pour comprendre les phases de la trempe, vous devez d'abord en comprendre l'objectif. Lors du traitement thermique, un métal comme l'acier est chauffé à haute température, ce qui provoque la transformation de sa structure cristalline interne en une forme appelée austénite.

L'objectif de la trempe est de refroidir le métal si rapidement que cette nouvelle structure est "figée", se transformant en une structure très dure, solide et cassante connue sous le nom de martensite. La vitesse de ce refroidissement est primordiale.

Une analyse phase par phase de la trempe

La courbe de refroidissement pendant la trempe n'est pas linéaire. Elle est définie par trois phénomènes physiques distincts qui se produisent à la surface de la pièce.

Phase 1 : La couverture de vapeur (refroidissement lent)

Lorsque la pièce chaude entre pour la première fois dans le liquide, elle est si chaude qu'elle vaporise instantanément l'agent de trempe qu'elle touche. Cela crée un film de vapeur mince et stable qui entoure complètement la pièce.

Cette couverture de vapeur agit comme une couche isolante, ralentissant considérablement le transfert de chaleur. Le refroidissement dans cette phase est relativement lent et se produit principalement par rayonnement et conduction à travers la vapeur.

Phase 2 : L'étape d'ébullition (refroidissement maximal)

Lorsque la surface de la pièce se refroidit légèrement, la couverture de vapeur devient instable et s'effondre. L'agent de trempe liquide entre alors en contact direct avec le métal chaud, le faisant bouillir violemment.

C'est l'étape la plus critique du processus. La formation et le départ d'innombrables bulles à la surface transfèrent la chaleur de la pièce à la vitesse maximale possible. C'est la vitesse de cette phase qui détermine principalement si la martensite dure se formera.

Phase 3 : L'étape de convection (refroidissement plus lent)

Une fois que la température de surface de la pièce descend en dessous du point d'ébullition de l'agent de trempe, l'ébullition s'arrête.

À partir de ce moment, le refroidissement est entraîné par la convection. Le liquide plus chaud en contact avec la pièce monte, et un liquide plus froid prend sa place, évacuant la chaleur. Le taux de refroidissement diminue considérablement par rapport à la phase d'ébullition et est influencé par la viscosité de l'agent de trempe et le degré d'agitation.

Comprendre les compromis et les pièges

Le contrôle de la transition entre ces phases est la clé d'un traitement thermique réussi. Ne pas le faire peut entraîner des résultats indésirables.

Le danger d'une phase vapeur prolongée

Si la couverture de vapeur isolante (Phase 1) persiste trop longtemps, le taux de refroidissement peut descendre en dessous du taux de refroidissement critique requis pour l'acier.

Au lieu de former de la martensite dure, le refroidissement lent permet la formation de structures plus douces et moins souhaitables (comme la perlite). Il en résulte une pièce qui n'est pas aussi dure que prévu.

L'impact du choix de l'agent de trempe

Différents liquides ont des points d'ébullition et des capacités de transfert de chaleur différents, ce qui a un impact direct sur les trois phases.

L'eau crée une phase d'ébullition très intense et rapide, mais peut également provoquer une phase vapeur plus stable. L'huile a une phase d'ébullition moins intense, offrant une trempe plus lente qui réduit le risque de fissuration ou de déformation des pièces sensibles.

Le rôle de l'agitation

Agiter l'agent de trempe (le remuer ou y déplacer la pièce) est une technique essentielle. Cela aide à déstabiliser la couverture de vapeur, raccourcissant la première phase lente et garantissant que la pièce entre dans la phase d'ébullition rapide plus rapidement et uniformément.

Faire le bon choix pour votre objectif

En comprenant ces phases, vous pouvez diagnostiquer les problèmes et contrôler le processus pour atteindre un résultat spécifique.

- Si votre objectif principal est une dureté maximale : Vous devez vous assurer que le taux de refroidissement pendant la phase d'ébullition est suffisamment rapide pour dépasser le seuil critique de l'acier, ce qui nécessite souvent de minimiser la durée de la phase vapeur initiale par agitation.

- Si votre objectif principal est de prévenir la déformation ou les fissures : Vous pourriez avoir besoin d'un agent de trempe plus lent, comme l'huile, qui crée une phase d'ébullition moins violente et réduit le stress thermique sur la pièce.

- Si vous rencontrez des problèmes avec une pièce molle : La cause la plus probable est une phase vapeur prolongée ou une phase d'ébullition insuffisamment rapide, souvent résolue en augmentant l'agitation ou en vérifiant la température et l'état de votre agent de trempe.

En comprenant ces trois phases de refroidissement distinctes, vous passez de la simple trempe d'une pièce à l'ingénierie de ses propriétés finales.

Tableau récapitulatif :

| Phase | Événement clé | Taux de refroidissement | Objectif principal |

|---|---|---|---|

| 1. Couverture de vapeur | Formation d'un film de vapeur isolant | Lent | Stabiliser l'entrée de la pièce |

| 2. Phase d'ébullition | Ébullition violente à la surface | Maximum (Critique) | Atteindre la transformation martensitique |

| 3. Phase de convection | Transfert de chaleur par mouvement de fluide | Plus lent | Refroidissement final contrôlé |

Obtenez des propriétés matérielles précises à chaque trempe. Le bon équipement de laboratoire est essentiel pour contrôler les phases de vapeur, d'ébullition et de convection. KINTEK est spécialisé dans les fours de laboratoire et les systèmes de trempe qui offrent des cycles thermiques cohérents pour des résultats fiables.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer votre processus de traitement thermique et garantir que vos matériaux répondent aux spécifications exactes.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision