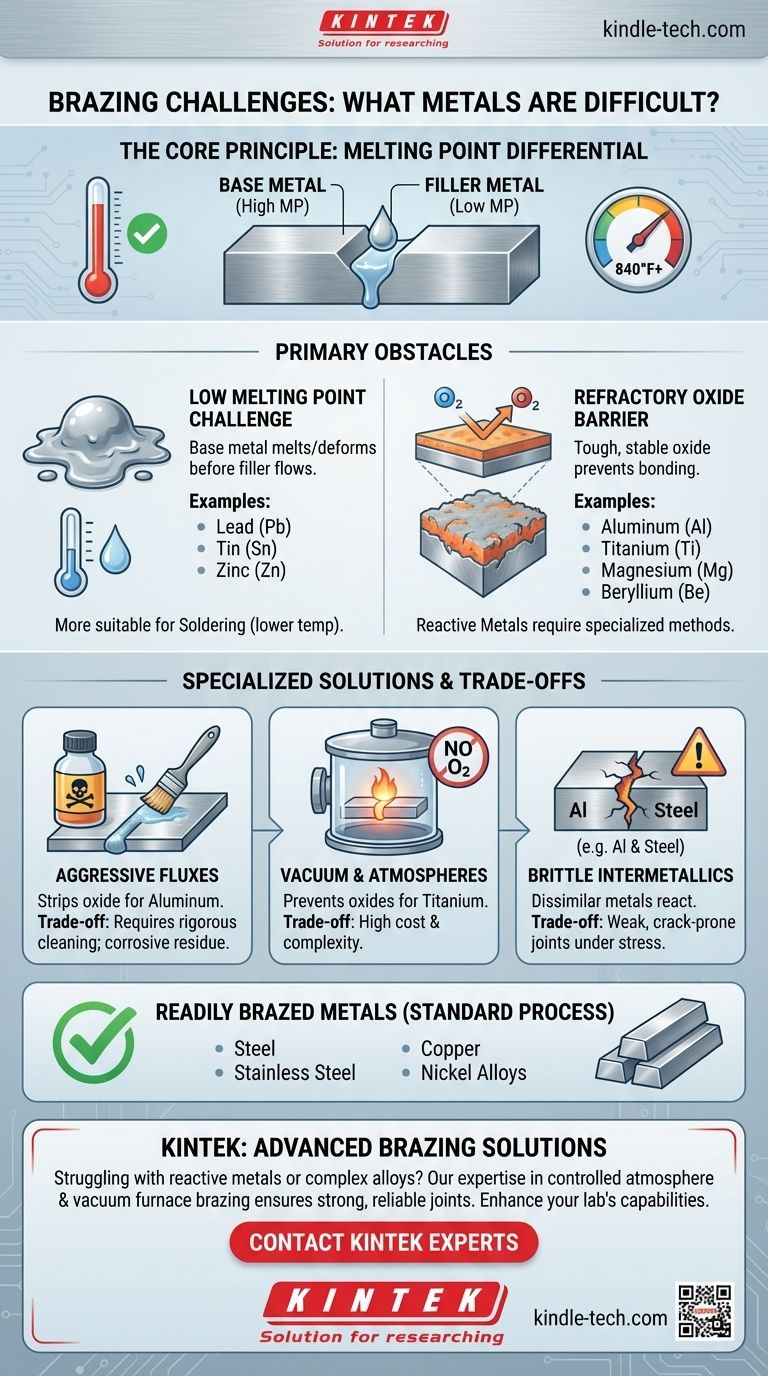

Bien que le brasage soit un processus remarquablement polyvalent, aucun métal n'est fondamentalement impossible à assembler. Au lieu de cela, certains métaux présentent des défis importants qui les rendent peu pratiques ou impossibles à braser en utilisant des techniques standard. Les principaux obstacles sont un point de fusion très bas, proche de la température de brasage, ou la formation d'une couche d'oxyde tenace et stable qui empêche le métal d'apport de se lier.

La question n'est pas de savoir quels métaux ne peuvent pas être brasés, mais plutôt quelles propriétés métallurgiques – comme les points de fusion bas ou les oxydes tenaces – rendent un métal extrêmement difficile à braser sans processus, flux ou atmosphères contrôlées hautement spécialisés.

Le principe fondamental du brasage

Pour comprendre les défis, nous devons d'abord revenir à l'exigence fondamentale du brasage. Le processus fonctionne en chauffant deux métaux de base et en introduisant un métal d'apport qui a un point de fusion plus bas. Ce métal d'apport fond, est aspiré dans le joint par capillarité, puis se solidifie, créant une liaison métallurgique solide.

H3: La différence de température est essentielle

Pour un brasage réussi, le point de fusion des métaux de base doit être significativement plus élevé que le point de fusion du métal d'apport. Cela permet au métal d'apport de devenir entièrement liquide et de s'écouler correctement sans faire fondre ou endommager les pièces à assembler.

Les métaux qui mettent au défi le processus de brasage

Les métaux considérés comme difficiles ou "inbrasables" se répartissent généralement en deux catégories principales.

H3: Le défi du point de fusion bas

Si le point de fusion d'un métal de base est trop proche de la plage de température de brasage (généralement 840°F / 450°C et plus), le métal de base lui-même commencera à fondre ou à se déformer.

Cela rend effectivement le brasage standard impossible pour des métaux comme le plomb, l'étain et le zinc. Ces matériaux sont plus adaptés à la soudure tendre, qui utilise des métaux d'apport à des températures beaucoup plus basses.

H3: La barrière d'oxyde réfractaire

De nombreux métaux très utiles réagissent instantanément avec l'oxygène de l'air pour former une couche d'oxyde tenace, stable et auto-cicatrisante à leur surface. Cette couche d'oxyde agit comme une barrière, empêchant le métal d'apport liquide de "mouiller" ou de se lier au métal de base pur en dessous.

Les métaux connus pour ce défi comprennent :

- Aluminium

- Magnésium

- Titane

- Béryllium

Ce sont souvent des métaux réactifs. Bien qu'ils puissent être brasés, le processus nécessite de surmonter cette couche d'oxyde, ce qui complique considérablement l'opération.

Comprendre les compromis et les solutions

Le brasage de métaux difficiles n'est pas impossible, mais il exige des techniques spécialisées qui s'accompagnent de compromis significatifs en termes de coût, de complexité et de post-traitement.

H3: Flux agressifs

Pour des métaux comme l'aluminium, un flux très actif et souvent corrosif est nécessaire. Cet agent chimique élimine agressivement la couche d'oxyde juste avant l'écoulement du métal d'apport. Le principal inconvénient est que ces résidus de flux doivent être méticuleusement nettoyés de l'assemblage après le brasage pour éviter toute corrosion future.

H3: Vide et atmosphères contrôlées

Pour les métaux extrêmement réactifs comme le titane, même le flux le plus agressif est insuffisant. La seule méthode fiable consiste à effectuer l'opération de brasage à l'intérieur d'un four sous vide. En éliminant tout oxygène, la formation de la couche d'oxyde est entièrement empêchée, permettant au métal d'apport de se lier directement au métal de base. Ce processus produit des joints exceptionnellement propres et solides, mais il est beaucoup plus coûteux et complexe que le brasage à l'air libre.

H3: Le risque d'intermétalliques fragiles

Lors du brasage de métaux dissemblables, en particulier des métaux réactifs à des alliages courants comme l'acier (par exemple, l'aluminium à l'acier), un nouveau problème peut survenir. Aux températures de brasage, les deux métaux distincts peuvent réagir l'un avec l'autre à l'interface du joint, formant des composés intermétalliques durs et fragiles. Ces composés peuvent affaiblir gravement le joint, le rendant sujet à la fissuration sous contrainte.

Faire le bon choix pour votre application

Contrairement aux défis ci-dessus, des métaux comme l'acier, l'acier inoxydable, le cuivre et les alliages de nickel sont facilement brasés car leurs oxydes de surface sont facilement éliminés par des flux standard, ce qui les rend idéaux pour un large éventail d'applications.

- Si votre objectif principal est la simplicité et la rentabilité : Choisissez des métaux de base courants comme l'acier, le cuivre ou le laiton, qui sont facilement brasés avec un équipement et des flux standard.

- Si votre objectif principal est l'assemblage d'aluminium léger : Préparez-vous à utiliser des alliages de brasage d'aluminium spécialisés et des flux très actifs qui nécessitent des procédures de nettoyage rigoureuses après le brasage.

- Si votre objectif principal est le titane ou les métaux réactifs haute performance : Vous devez prévoir des processus avancés et coûteux comme le brasage en four sous vide pour garantir l'intégrité du joint.

En fin de compte, la compréhension de ces défis matériels transforme le brasage d'une tâche simple en un processus d'ingénierie précis.

Tableau récapitulatif :

| Catégorie de métal | Défi clé | Exemples courants |

|---|---|---|

| Métaux à bas point de fusion | Point de fusion trop proche de la température de brasage | Plomb, Étain, Zinc |

| Métaux réactifs | Forme une couche d'oxyde tenace et stable | Aluminium, Titane, Magnésium |

Vous avez du mal à assembler des métaux difficiles comme l'aluminium ou le titane ? KINTEK est spécialisé dans les solutions de brasage avancées et les équipements de laboratoire pour les métaux réactifs et les alliages complexes. Notre expertise en brasage sous atmosphère contrôlée et en four sous vide garantit des joints solides et fiables pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'assemblage de métaux et découvrir comment nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches