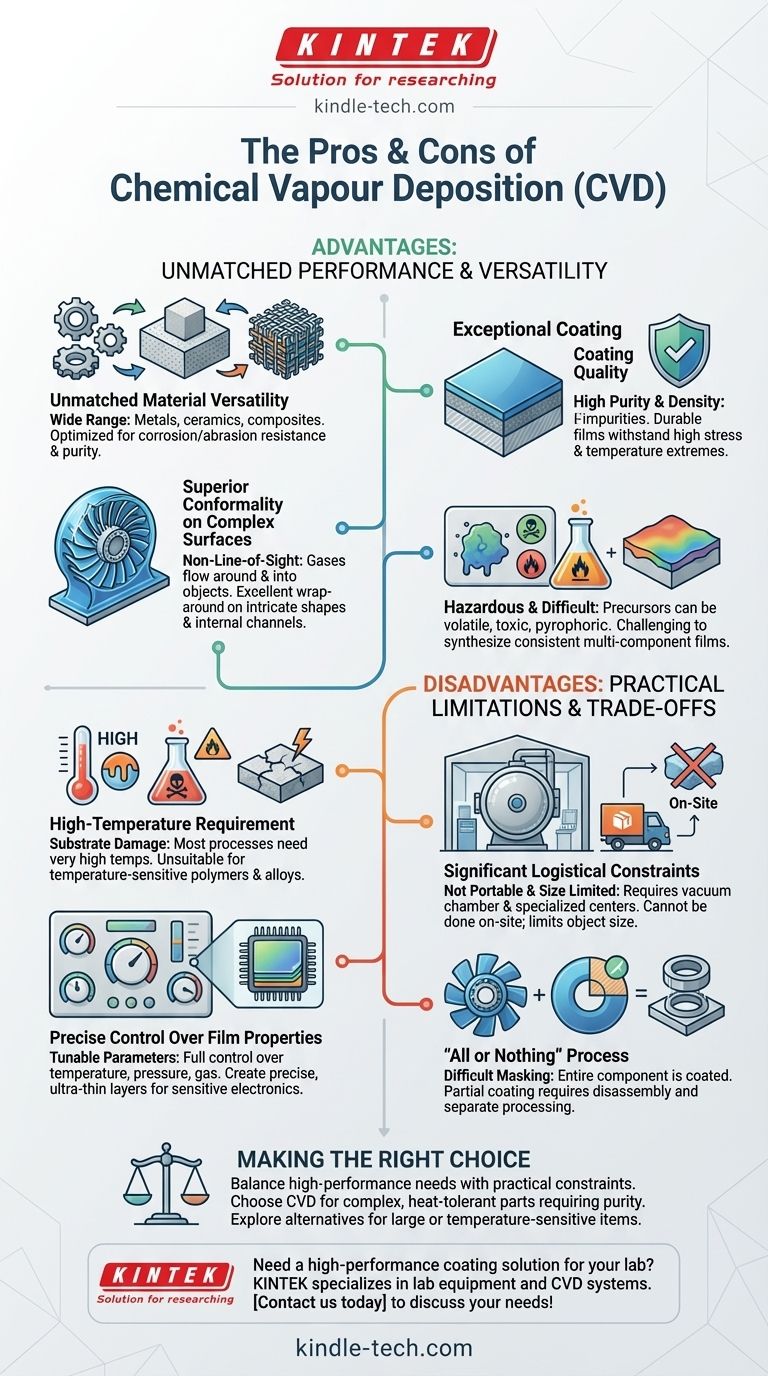

À la base, le dépôt chimique en phase vapeur (CVD) est un processus très polyvalent capable de produire des revêtements exceptionnellement purs, durables et uniformes sur les surfaces les plus complexes. Ses principaux avantages découlent de sa nature chimique, qui permet un contrôle précis des propriétés des matériaux, tandis que ses inconvénients sont enracinés dans les contraintes pratiques de ses exigences de haute température et de la chimie complexe de ses précurseurs.

Le compromis central du CVD est de choisir entre une qualité de revêtement et une polyvalence supérieures, et des limitations de processus importantes. Il excelle dans la création de films haute performance sur des objets complexes et tolérants à la chaleur, mais est souvent peu pratique pour les matériaux sensibles à la température ou les applications à grande échelle sur site.

Les atouts fondamentaux du dépôt chimique en phase vapeur

La puissance du CVD provient de son approche fondamentale : construire une couche de matériau solide, couche par couche, à partir de précurseurs chimiques en phase gazeuse. Cette construction "ascendante" lui confère plusieurs avantages distincts par rapport aux autres méthodes de revêtement.

Polyvalence inégalée des matériaux

Parce que le processus est régi par des réactions chimiques, le CVD peut être utilisé pour déposer une gamme incroyablement large de matériaux. Cela inclut les métaux, les céramiques et divers composites.

Cela permet aux ingénieurs de sélectionner des gaz optimisés pour des caractéristiques de performance spécifiques, telles qu'une résistance exceptionnelle à la corrosion, une résistance élevée à l'abrasion ou une pureté extrême.

Qualité de revêtement exceptionnelle

Le CVD produit des films très purs et denses. L'environnement de réaction contrôlé minimise les impuretés, ce qui donne des revêtements aux performances supérieures.

Ces revêtements sont connus pour être extrêmement durables et peuvent résister à des environnements très stressants et à des variations de température extrêmes sans se dégrader.

Conformité supérieure sur les surfaces complexes

Le CVD est un processus sans ligne de visée. Les gaz précurseurs circulent autour et à l'intérieur d'un objet, réagissant sur toutes les surfaces exposées.

Cela lui confère une excellente capacité d'enveloppement, garantissant un revêtement parfaitement uniforme et régulier sur des composants aux formes complexes, aux canaux internes ou aux géométries complexes où les méthodes de pulvérisation échoueraient.

Contrôle précis des propriétés du film

Les techniciens ont un contrôle total sur les paramètres du processus, tels que la température, la pression et la composition des gaz.

Cela permet la création précise de couches ultra-minces, une capacité essentielle pour la fabrication de produits sensibles comme les circuits électriques et les semi-conducteurs.

Comprendre les limitations pratiques et les compromis

Bien que puissant, le processus CVD introduit des défis logistiques et chimiques importants qui le rendent inadapté à certaines applications. Ces limitations doivent être soigneusement prises en compte.

L'exigence de haute température

La plupart des processus CVD sont réalisés à des températures très élevées. Cela peut être un problème majeur lorsque l'on travaille avec des substrats qui ont des points de fusion bas ou qui peuvent être endommagés par le stress thermique.

Ce facteur unique disqualifie souvent le CVD comme option pour le revêtement de certains polymères, alliages ou autres matériaux sensibles à la température.

Complexité de la chimie des précurseurs

Trouver des précurseurs chimiques appropriés peut être difficile. Beaucoup sont volatils, toxiques ou pyrophoriques (s'enflamment spontanément à l'air), ce qui nécessite une manipulation et des protocoles de sécurité spécialisés.

De plus, la synthèse de films à plusieurs composants est difficile. Différents précurseurs ont des pressions de vapeur et des vitesses de réaction différentes, ce qui peut conduire à une composition finale hétérogène et incohérente.

Contraintes logistiques importantes

Le CVD n'est pas une technologie portable ; il ne peut pas être réalisé sur site. Les pièces doivent être expédiées vers un centre de revêtement spécialisé.

Le processus nécessite également une chambre à vide, et la taille de cette chambre limite la taille maximale de l'objet pouvant être revêtu. Pour de très grandes surfaces, c'est une contrainte prohibitive.

Le processus "tout ou rien"

Il est très difficile de masquer des zones et de créer un revêtement partiel avec le CVD. Le processus est généralement global, ce qui signifie que l'ensemble du composant à l'intérieur de la chambre est revêtu.

Pour revêtir des composants individuels d'un assemblage, le produit entier doit être démonté, revêtu séparément, puis réassemblé.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser le CVD dépend entièrement de l'équilibre entre le besoin d'un revêtement haute performance et les contraintes pratiques du processus.

- Si votre objectif principal est la performance sur des pièces complexes : Le CVD est un excellent choix pour créer des revêtements très purs, uniformes et durables sur des composants tolérants à la chaleur et aux formes complexes.

- Si votre objectif principal est le revêtement d'articles volumineux ou sensibles à la température : Vous devriez explorer des méthodes alternatives, car les températures élevées et les limitations de taille de chambre du CVD sont probablement prohibitives.

- Si votre objectif principal est le coût et la simplicité logistique : La nécessité d'expédier des pièces vers une installation hors site et de manipuler des produits chimiques complexes peut rendre d'autres processus de revêtement plus attrayants.

Choisir la bonne technique de dépôt nécessite une compréhension claire des limites de votre matériau et de l'objectif final de votre projet.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Qualité du revêtement | Films de haute pureté, denses, durables | Nécessite des températures très élevées |

| Polyvalence | Large gamme de matériaux (métaux, céramiques) | Chimie des précurseurs complexe, souvent toxique |

| Uniformité | Excellente conformité sur les formes complexes | Limité par la taille de la chambre ; non portable |

| Contrôle | Épaisseur de couche et propriétés précises | Difficile à masquer ; la pièce entière est revêtue |

Besoin d'une solution de revêtement haute performance pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les systèmes CVD conçus pour un dépôt de matériaux supérieur. Que vous travailliez avec des composants complexes ou que vous ayez besoin de propriétés de film précises, notre expertise vous assure des revêtements durables et uniformes adaptés à vos besoins de recherche ou de production. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions CVD peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application