À la base, le frittage est un processus de fabrication puissant qui transforme des matériaux en poudre en une masse solide et résistante grâce à une chaleur inférieure au point de fusion du matériau. Ses principaux avantages résident dans la création de pièces solides et complexes à partir de matériaux à points de fusion élevés et dans la réalisation de ce processus de manière rentable à grande échelle. Les principaux inconvénients sont le retrait inhérent de la pièce lors du refroidissement et un état de surface potentiellement rugueux ou poreux qui peut nécessiter un traitement secondaire.

Le compromis central du frittage est clair : il offre la possibilité de créer des composants denses et solides avec des propriétés améliorées, mais cette transformation est fondamentalement réalisée en réduisant les vides internes, ce qui entraîne inévitablement un retrait dimensionnel et des problèmes de texture de surface qui doivent être anticipés par l'ingénierie.

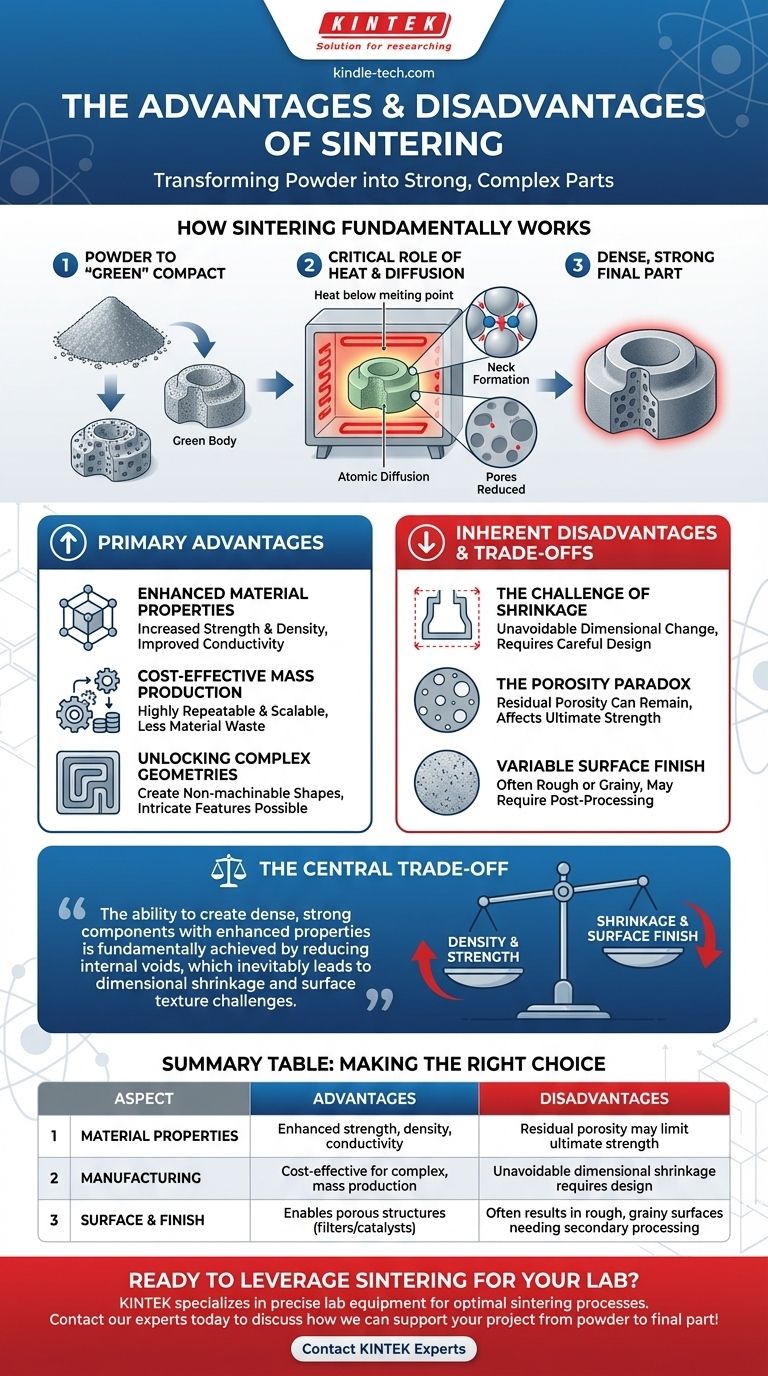

Comment fonctionne fondamentalement le frittage

Pour comprendre les avantages et les inconvénients, il faut d'abord comprendre le mécanisme. Le frittage n'est pas une fusion ; c'est un processus à l'état solide de diffusion atomique.

De la poudre au compact "vert"

Le processus commence par une poudre fine, qui est compactée dans une forme désirée. Cette pièce initiale et fragile est appelée un compact "vert" ou un "corps vert".

Le rôle critique de la chaleur

Ce compact vert est ensuite chauffé dans un four à haute température, mais de manière cruciale, cette température reste en dessous du point de fusion du matériau. C'est pourquoi le frittage est idéal pour les matériaux ayant des points de fusion extrêmement élevés, comme les céramiques ou le tungstène.

La magie de la liaison par diffusion

À ces températures élevées, les atomes aux points de contact des particules de poudre deviennent mobiles. Ils diffusent à travers les limites des particules, formant des "cols" qui se développent progressivement.

Ce transport atomique rapproche les particules, éliminant systématiquement les pores entre elles. Le résultat est une pièce finale plus dense, plus solide et plus cohésive.

Les principaux avantages du frittage

Le mécanisme unique du frittage offre plusieurs avantages techniques et économiques clés.

Propriétés matérielles améliorées

C'est la raison la plus courante d'utiliser le frittage. En réduisant la porosité et en créant une liaison atomique solide entre les particules, le processus améliore considérablement la résistance, la densité et l'intégrité globale.

Il améliore également les propriétés fonctionnelles telles que la conductivité thermique et électrique. Dans certaines céramiques, il peut même augmenter la translucidité.

Production de masse rentable

Pour de grands volumes de production, le frittage est hautement répétable et rentable. Une fois que les paramètres d'outillage et de processus sont définis, il peut produire des milliers de pièces identiques avec une grande précision, souvent avec moins de gaspillage de matériaux que les méthodes soustractives comme l'usinage.

Libérer des géométries complexes

Le frittage permet la production en série de pièces avec des géométries non usinables. Des canaux internes complexes, des contre-dépouilles et des courbes complexes peuvent être moulés dans le compact vert et conservés dans la pièce finale, un exploit impossible ou prohibitif avec les méthodes traditionnelles.

Comprendre les inconvénients et les compromis inhérents

Les avantages du frittage ne vont pas sans défis techniques. Ce ne sont pas tant des défauts que des conséquences physiques du processus qui doivent être anticipées et gérées.

Le défi du retrait

À mesure que les pores entre les particules sont éliminés, le volume global de la pièce doit diminuer. Ce retrait est un aspect inévitable du frittage.

Prédire et contrôler ce changement dimensionnel est essentiel pour obtenir des tolérances serrées. Les conceptions doivent être créées en tenant compte d'un "facteur de retrait" spécifique.

Le paradoxe de la porosité

Bien que l'objectif soit de réduire la porosité, atteindre une densité de 100 % est souvent difficile ou peu pratique. Une certaine porosité résiduelle peut subsister, ce qui peut affecter la résistance mécanique ultime de la pièce.

Cependant, dans certaines applications comme les filtres ou les catalyseurs, cette porosité est intentionnellement contrôlée et préservée pour créer une caractéristique fonctionnelle.

État de surface variable

La texture de surface finale dépend fortement de la taille initiale de la poudre et de la technique de frittage spécifique. Les processus tels que le frittage sélectif par laser (SLS) peuvent laisser une surface rugueuse et granuleuse.

Obtenir une finition lisse et esthétique nécessite souvent des opérations secondaires comme le polissage, le meulage ou le revêtement, ce qui ajoute du temps et des coûts au processus global.

Faire le bon choix pour votre application

Comprendre ces principes vous permet de décider si le frittage est l'approche correcte pour votre objectif spécifique.

- Si votre objectif principal est la résistance et la densité maximales : Le frittage est un excellent choix pour convertir les poudres en pièces robustes, mais vous devez concevoir votre outillage et votre composant pour tenir compte du retrait.

- Si votre objectif principal est de produire des formes complexes à l'échelle : Le processus offre une liberté géométrique importante et est bien plus rentable que l'usinage pour la production à haut volume de composants complexes.

- Si votre objectif principal est une finition de surface parfaite : Soyez prêt à inclure des étapes de post-traitement dans votre plan de fabrication, car la surface telle que frittée pourrait ne pas répondre aux normes esthétiques élevées.

En tirant parti de ses avantages tout en atténuant activement ses compromis inhérents, vous pouvez utiliser efficacement le frittage pour fabriquer des composants supérieurs.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Propriétés des matériaux | Résistance, densité et conductivité thermique/électrique améliorées | La porosité résiduelle peut limiter la résistance ultime |

| Fabrication | Production de masse rentable de géométries complexes et non usinables | Le retrait dimensionnel inévitable nécessite une conception minutieuse |

| Surface et finition | Permet la création de structures poreuses pour filtres/catalyseurs | Résulte souvent en des surfaces rugueuses et granuleuses nécessitant un traitement secondaire |

Prêt à tirer parti du frittage pour les besoins de fabrication de votre laboratoire ? KINTEK se spécialise dans la fourniture de l'équipement de laboratoire précis et des consommables requis pour des processus de frittage optimaux. Que vous développiez des composants complexes ou que vous augmentiez la production, notre expertise garantit que vous obtenez les propriétés matérielles et la précision géométrique souhaitées. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet, de la poudre à la pièce finale !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.