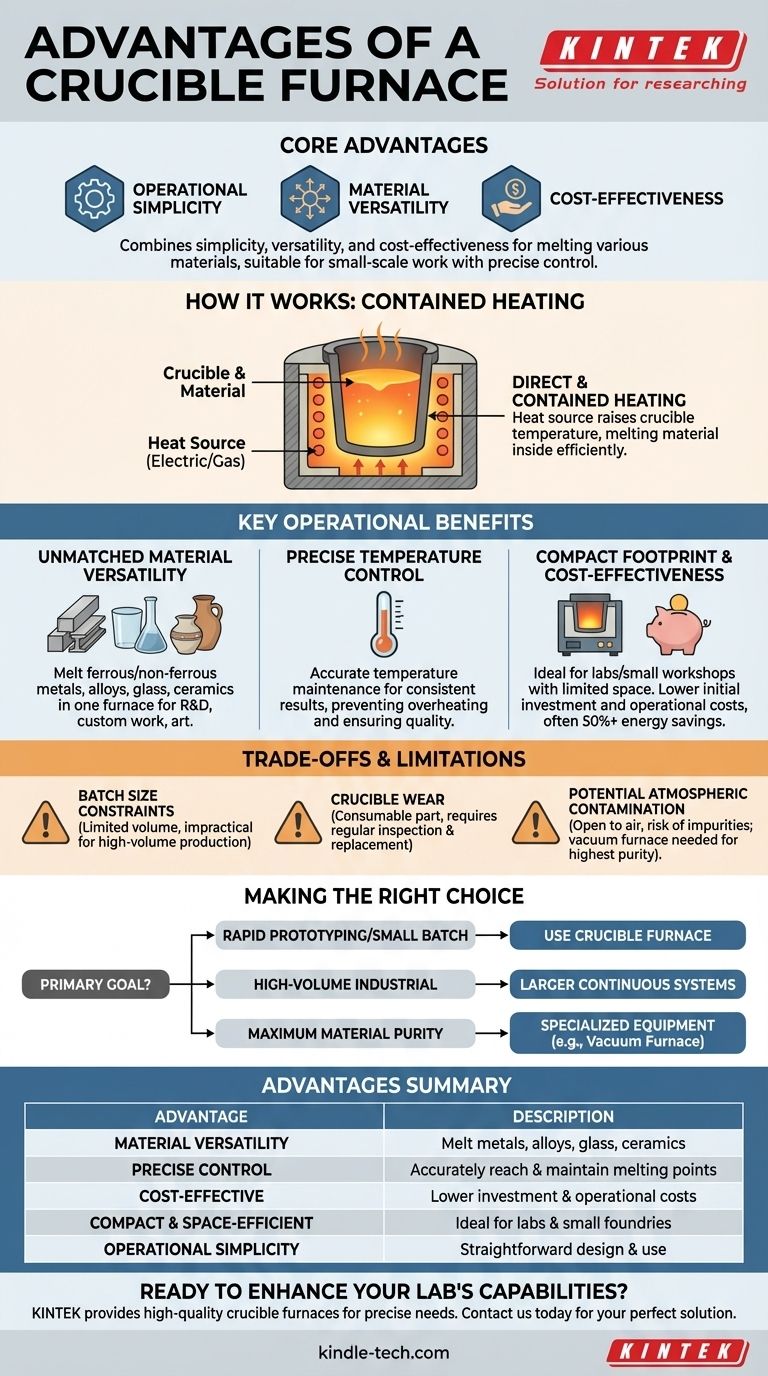

À la base, un four à creuset offre une combinaison de simplicité d'utilisation, de polyvalence des matériaux et de rentabilité. Ses principaux avantages sont sa capacité à faire fondre une large gamme de matériaux, des métaux au verre, sa taille compacte adaptée au travail à petite échelle, son contrôle précis de la température et son investissement initial et ses coûts d'exploitation relativement faibles.

Un four à creuset excelle dans les applications où la flexibilité et le contrôle des petits et moyens lots sont plus critiques que la production de masse. C'est le choix définitif pour les laboratoires, les artistes et les ateliers spécialisés, mais sa valeur est définie par la compréhension de ses compromis inhérents entre la taille du lot et la pureté du matériau.

Comment fonctionne un four à creuset

Pour comprendre ses avantages, vous devez d'abord comprendre sa conception fondamentale. Un four à creuset fonctionne sur un principe simple de chauffage contenu.

Les composants de base : Creuset et source de chaleur

Un four à creuset comporte deux parties principales. Le creuset est un récipient fabriqué à partir d'un matériau capable de résister à des températures extrêmes, tel que le graphite ou le carbure de silicium, qui contient le matériau à faire fondre.

La deuxième partie est la source de chaleur, qui entoure le creuset. Celle-ci est généralement alimentée par des éléments chauffants électriques ou un brûleur à gaz.

Le processus de chauffage : Direct et contenu

La source de chaleur augmente la température du creuset par transfert direct. Le creuset, à son tour, chauffe le matériau à l'intérieur jusqu'à ce qu'il atteigne son point de fusion.

Ce système simple et contenu est la source de nombreux avantages clés du four, car il permet un transfert de chaleur efficace et un environnement relativement contrôlé sans machinerie complexe.

Ventilation des principaux avantages opérationnels

La conception simple d'un four à creuset se traduit directement par plusieurs avantages opérationnels puissants.

Polyvalence des matériaux inégalée

Étant donné que le matériau est fondu à l'intérieur d'un récipient inerte, un seul four peut être utilisé pour faire fondre une vaste gamme de matériaux. Cela comprend les métaux ferreux et non ferreux, les métaux précieux, les alliages, le verre et même certaines céramiques.

Cette flexibilité en fait un outil inestimable pour la recherche et le développement, la fabrication sur mesure et les applications artistiques où les besoins en matériaux peuvent changer d'un jour à l'autre.

Contrôle précis de la température

Les fours à creuset modernes, en particulier les modèles électriques, offrent un excellent contrôle de la température. Cela permet aux opérateurs d'atteindre précisément le point de fusion spécifique d'un alliage donné sans le surchauffer, ce qui est essentiel pour maintenir les propriétés souhaitées du métal.

Ce niveau de contrôle assure la cohérence et la qualité du produit moulé final.

Encombrement compact et rentabilité

Comparés aux fours à induction ou à arc à l'échelle industrielle, les fours à creuset sont nettement plus petits et plus abordables. Leur taille compacte les rend parfaitement adaptés aux laboratoires, aux petites fonderies et aux ateliers disposant d'un espace limité.

De plus, leur efficacité opérationnelle, permettant souvent d'économiser plus de 50 % d'énergie par rapport aux technologies plus anciennes, et leur maintenance simple maintiennent les coûts d'exploitation à un niveau bas.

Comprendre les compromis et les limites

Aucun outil n'est parfait pour chaque tâche. Les avantages d'un four à creuset s'accompagnent de limites claires et définissables qu'il est crucial de comprendre.

Contraintes inhérentes à la taille des lots

La limitation la plus importante est l'échelle. Le volume d'un four à creuset est défini par la taille du creuset lui-même. Cela le rend peu pratique pour la production industrielle à grand volume où des tonnes de métal doivent être fondues en continu.

Usure et remplacement du creuset

Le creuset est un composant consommable. Il est soumis à un stress thermique extrême et à une interaction chimique avec les matériaux en fusion, ce qui provoque sa dégradation avec le temps.

Cette usure nécessite une inspection régulière et un remplacement éventuel, ce qui représente un coût opérationnel continu qui doit être pris en compte dans tout projet.

Potentiel de contamination atmosphérique

Bien que certaines conceptions soient très propres, un four à creuset standard est ouvert à l'atmosphère. Cela signifie que les métaux réactifs comme l'aluminium ou le titane peuvent être exposés à l'oxygène et à d'autres gaz pendant la fusion, ce qui peut créer des impuretés (oxydes) dans le produit final.

Pour les applications nécessitant la pureté la plus absolue, un système spécialisé comme un four sous vide, qui élimine complètement l'atmosphère, est un choix plus approprié.

Faire le bon choix pour votre objectif

La sélection d'un four nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est le prototypage rapide ou le travail artistique en petits lots : Le mélange de polyvalence, de rentabilité et de contrôle précis du four à creuset en fait le choix idéal.

- Si votre objectif principal est la fusion industrielle à haut volume : Vous devrez regarder au-delà d'un four à creuset vers des systèmes plus grands à processus continu conçus pour la production de masse.

- Si votre objectif principal est d'obtenir une pureté maximale du matériau : Vous devriez envisager un équipement spécialisé comme les fours sous vide ou à induction pour éliminer le risque de contamination atmosphérique.

En comprenant ses forces fondamentales et ses limites, vous pouvez tirer parti du four à creuset comme d'un outil puissant et efficace pour votre application spécifique.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Polyvalence des matériaux | Faire fondre une large gamme de métaux, d'alliages, de verre et de céramiques dans un seul four. |

| Contrôle précis de la température | Atteindre et maintenir avec précision des points de fusion spécifiques pour des résultats constants. |

| Rentabilité | Investissement initial et coûts d'exploitation inférieurs à ceux des fours industriels plus grands. |

| Compact et peu encombrant | Idéal pour les laboratoires, les petites fonderies et les ateliers disposant d'un espace limité. |

| Simplicité d'utilisation | La conception simple permet une utilisation et une maintenance faciles. |

Prêt à améliorer les capacités de votre laboratoire avec un four à creuset ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours à creuset, pour répondre aux besoins précis des laboratoires, des ateliers et des installations de recherche. Nos fours offrent la polyvalence des matériaux, le contrôle précis et l'efficacité des coûts dont vos projets ont besoin.

Contactez-nous dès aujourd'hui pour trouver la solution de four à creuset parfaite pour votre application !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment la température d'un four tubulaire est-elle mesurée et contrôlée ? Maîtrisez un traitement thermique précis

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique