Le principal avantage du frittage céramique est sa capacité à transformer une poudre compactée, connue sous le nom de "corps vert", en un objet dense, solide et mécaniquement résistant. Ce processus à haute température réduit fondamentalement la porosité interne, provoquant la fusion des particules céramiques individuelles. Le résultat est une pièce finie avec une résistance, une conductivité et d'autres propriétés techniques considérablement améliorées, absentes sous sa forme pulvérulente.

Le frittage n'est pas seulement un processus de durcissement ; c'est une méthode d'ingénierie microstructurale. Son véritable avantage réside dans le contrôle précis qu'il offre sur la densité finale d'un matériau, qui à son tour dicte ses performances mécaniques, thermiques et électriques, tout en permettant la production en série de formes complexes.

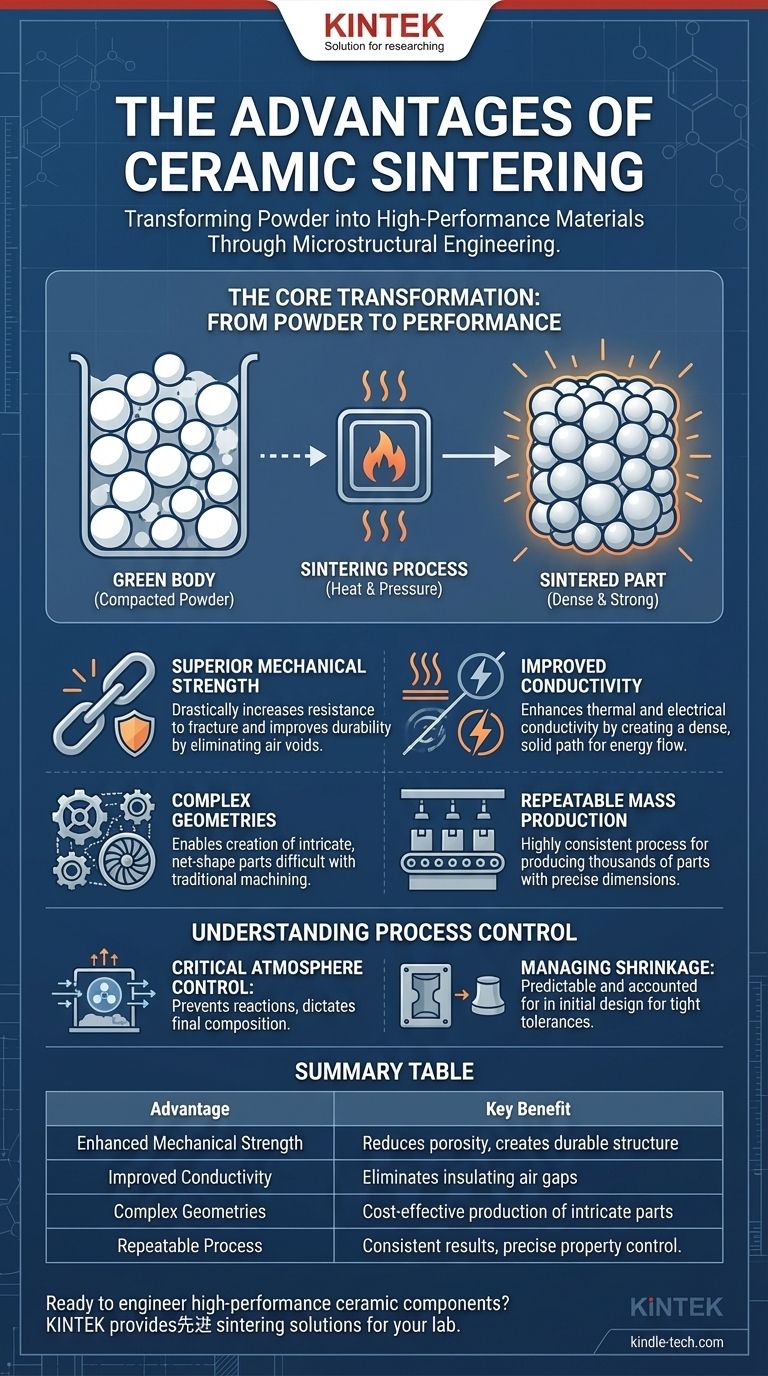

L'objectif fondamental : de la poudre à la performance

Le frittage est un processus thermique qui favorise la densification. À des températures élevées, bien en dessous du point de fusion du matériau, les atomes migrent entre les particules, modifiant fondamentalement la structure du matériau d'un ensemble lâche de grains en une masse solide.

Réduire la porosité et augmenter la densité

Le "corps vert" initial est poreux, avec des espaces d'air significatifs entre les particules céramiques. Pendant le frittage, ces vides se rétrécissent et sont largement éliminés à mesure que les particules se lient et se rapprochent.

Cette réduction de la porosité est directement liée à une augmentation de la densité. Une pièce plus dense est intrinsèquement plus solide et plus robuste.

Création d'une structure polycristalline unifiée

Le frittage favorise la formation de liaisons solides, ou "cols", entre les particules adjacentes. Au fil du temps, ces cols se développent et les grains individuels fusionnent en une structure polycristalline unifiée et solide. C'est la source de l'intégrité et de la durabilité de la pièce frittée.

Amélioration des propriétés fondamentales des matériaux

En éliminant la porosité et en créant une structure dense et unifiée, le frittage améliore considérablement les propriétés intrinsèques du matériau céramique.

Résistance mécanique supérieure

Les vides d'air sont des points de faiblesse. En les éliminant, le frittage augmente considérablement la résistance du matériau à la fracture et améliore sa résistance et sa durabilité globales. L'objet final est beaucoup plus solide que la poudre compactée initiale.

Conductivité thermique et électrique améliorée

Les pores remplis d'air sont d'excellents isolants, entravant le flux de chaleur ou d'électricité. En créant un chemin dense et solide, le frittage permet à l'énergie de traverser le matériau plus efficacement, améliorant considérablement la conductivité thermique et électrique.

Translucidité optique améliorée

Dans certaines céramiques, la porosité est ce qui rend le matériau opaque, car les vides internes diffusent la lumière. L'élimination de ces pores par frittage peut réduire la diffusion de la lumière, rendant l'objet céramique final translucide, voire transparent.

Avantages clés de la fabrication

Au-delà de l'amélioration des propriétés des matériaux, le frittage offre des avantages significatifs en tant que processus de fabrication, en particulier pour la production de composants céramiques à grande échelle.

Répétabilité pour la production de masse

Le frittage est un processus exceptionnellement fiable et reproductible. Une fois les paramètres définis, il peut produire des milliers ou des millions de pièces avec des dimensions et des propriétés matérielles très cohérentes, ce qui le rend idéal pour la production de masse.

Liberté de créer des géométries complexes

De nombreuses pièces céramiques avancées ont des formes complexes difficiles ou impossibles à créer avec l'usinage traditionnel. Le frittage permet la création de ces géométries complexes "à la forme finale" en formant d'abord la poudre dans un moule, puis en la solidifiant.

Rentabilité à grande échelle

Bien que la mise en place initiale du frittage puisse être coûteuse en capital, le processus est extrêmement rentable pour de grands volumes de production. Il minimise le gaspillage de matériaux et peut produire des pièces finies qui nécessitent peu ou pas de traitement ultérieur.

Comprendre les compromis et le contrôle du processus

Un frittage efficace nécessite une compréhension approfondie des variables du processus. Ces facteurs ne sont pas des limitations mais plutôt des leviers pour contrôler le résultat final.

Le rôle critique de l'atmosphère

Le frittage dans une atmosphère contrôlée (par exemple, sous vide ou avec un gaz spécifique) empêche les réactions chimiques indésirables et permet un contrôle précis de la composition finale du matériau. Pour les céramiques sensibles à l'oxydation, ce n'est pas seulement un avantage mais une nécessité.

Gestion du retrait

La densification provoque intrinsèquement le retrait de la pièce. Ce retrait est prévisible et doit être pris en compte avec précision lors de la conception initiale du moule pour garantir que la pièce finale respecte les tolérances dimensionnelles requises.

Équilibrer porosité et résistance

Bien que l'objectif soit souvent une densification complète, un niveau spécifique de porosité est parfois souhaité. Pour des applications comme les filtres ou les catalyseurs, le frittage peut être contrôlé pour augmenter la résistance tout en préservant intentionnellement un réseau de pores.

Appliquer le frittage à votre objectif

Votre objectif spécifique déterminera la manière dont vous utiliserez le processus de frittage.

- Si votre objectif principal est d'atteindre des performances matérielles maximales : Visez une densification complète pour maximiser la résistance, la conductivité et (le cas échéant) la translucidité.

- Si votre objectif principal est une production de masse rentable : Tirez parti de la capacité du frittage à créer des pièces complexes, à la forme finale, avec une précision et une répétabilité extrêmes pour de grands volumes.

- Si votre objectif principal est de créer un matériau fonctionnel spécialisé : Utilisez un contrôle précis de la température et de l'atmosphère pour concevoir des propriétés spécifiques, telles que la porosité contrôlée nécessaire aux filtres et aux catalyseurs.

En fin de compte, la maîtrise du processus de frittage vous donne le pouvoir d'ingénierie de la microstructure d'un matériau céramique pour atteindre vos objectifs de performance exacts.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Résistance mécanique améliorée | Réduit la porosité, créant une structure polycristalline dense et durable. |

| Conductivité améliorée | Augmente la conductivité thermique et électrique en éliminant les espaces d'air isolants. |

| Géométries complexes | Permet la production de masse rentable de pièces complexes, à la forme finale. |

| Processus reproductible | Fournit des résultats cohérents et un contrôle précis des propriétés finales du matériau. |

Prêt à concevoir des composants céramiques haute performance pour votre laboratoire ?

Le processus de frittage céramique est essentiel pour créer des pièces dotées d'une résistance supérieure, d'une stabilité thermique et de géométries précises. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables avancés nécessaires pour maîtriser ce processus thermique critique.

Que vous augmentiez votre production ou développiez de nouveaux matériaux, notre expertise peut vous aider à atteindre la densité et les performances exactes requises par votre application.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de frittage peuvent améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la nécessité d'utiliser des plaques de céramique pour appliquer une pression d'empilement dans une configuration en sandwich ? | KINTEK

- Pourquoi le frittage est-il important dans le traitement des céramiques ? Obtenez des pièces céramiques denses et performantes

- Quelle est la fonction de la poudre d'alumine de haute pureté en tant que charge dans le processus de cimentation par paquet pour les aubes de moteur d'avion ?

- À quelle température l'alumine est-elle cuite ? Découvrez la clé d'un frittage céramique parfait

- Pourquoi le frittage est-il utilisé pour traiter les matériaux céramiques ? Débloquer une haute résistance et une densité élevées

- À quelle température cuit-on l'alumine ? Atteindre la densité et la résistance optimales

- Qu'est-ce qui rend la céramique spéciale ? Une durabilité inégalée face à la chaleur, à l'usure et aux produits chimiques

- Quelles sont les classifications des poudres céramiques ? Un guide pour sélectionner le bon matériau pour votre application