Les principaux avantages de la pulvérisation cathodique magnétron DC sont la combinaison d'une vitesse de dépôt élevée, de la qualité supérieure des films résultants et de son évolutivité exceptionnelle pour la production industrielle. Cette technique de dépôt physique en phase vapeur (PVD) utilise un champ magnétique pour améliorer l'efficacité du processus de pulvérisation, ce qui en fait une pierre angulaire pour la création de couches minces à partir de matériaux conducteurs.

La véritable valeur de la pulvérisation cathodique magnétron DC ne réside pas seulement dans sa vitesse, mais aussi dans sa capacité à produire des couches minces très pures, denses et fortement adhérentes à basse température. Cette combinaison unique d'avantages en fait un outil indispensable dans la fabrication moderne, des semi-conducteurs au verre architectural.

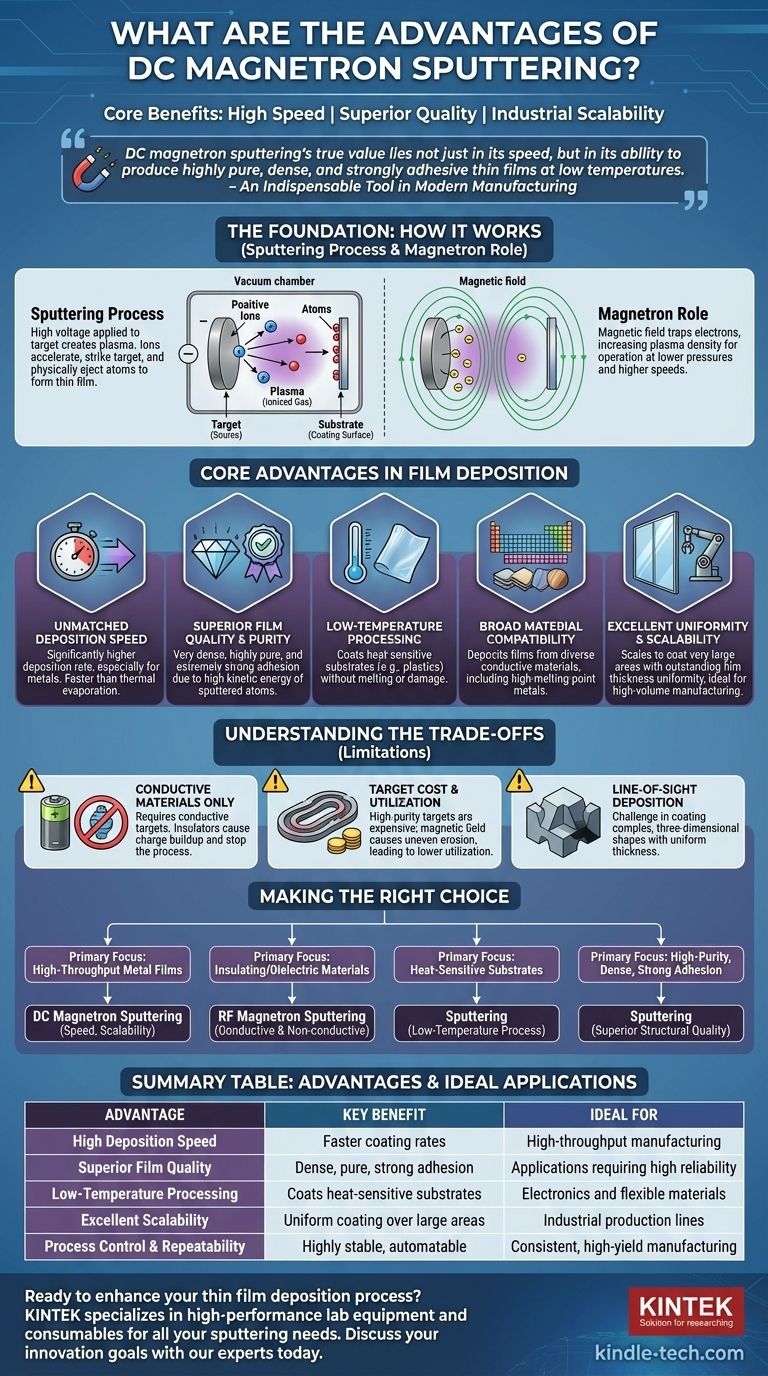

La base : pourquoi est-ce si efficace

Pour comprendre les avantages, il est utile de saisir le mécanisme fondamental. La pulvérisation est un processus physique, et non chimique ou thermique, ce qui est la source de bon nombre de ses avantages.

Le processus de pulvérisation

Dans une chambre à vide, une haute tension est appliquée à un matériau source, appelé la cible. Cela crée un plasma de gaz ionisé (généralement de l'argon). Ces ions positifs sont accélérés et entrent en collision avec la cible chargée négativement, arrachant physiquement des atomes.

Ces atomes éjectés traversent ensuite la chambre et se déposent sur un substrat, formant une couche mince.

Le rôle du champ magnétique

La partie "magnétron" est l'innovation clé. Un champ magnétique est placé derrière la cible, ce qui piège les électrons du plasma près de la surface de la cible.

Ce piège à électrons augmente considérablement la probabilité de collisions avec les atomes de gaz argon, créant un plasma beaucoup plus dense là où il est nécessaire. Cela permet au processus de fonctionner à des pressions plus basses et à des vitesses plus élevées avec moins d'énergie que la pulvérisation sans magnétron.

Principaux avantages du dépôt de couches minces

Le mécanisme unique de la pulvérisation magnétron conduit directement à ses principaux avantages pour la production de couches minces de haute qualité.

Vitesse de dépôt inégalée

La densité de plasma accrue signifie qu'un plus grand nombre d'ions sont disponibles pour frapper la cible. Il en résulte un taux de dépôt significativement plus élevé par rapport à d'autres techniques PVD comme l'évaporation thermique, en particulier pour les métaux.

Qualité et pureté supérieures des films

Étant donné que la pulvérisation est un processus d'éjection physique, les films résultants sont d'une qualité exceptionnellement élevée. Ils sont connus pour être très denses, très purs et avoir une adhérence extrêmement forte au substrat.

Ceci est dû au fait que les atomes pulvérisés arrivent au substrat avec une énergie cinétique beaucoup plus élevée que les atomes évaporés, ce qui contribue à former une structure de film plus robuste.

Traitement à basse température

Le matériau cible n'est ni fondu ni évaporé. Cela signifie que le processus global génère très peu de chaleur radiante, ce qui permet le revêtement de substrats sensibles à la chaleur tels que les plastiques et les polymères sans causer de dommages.

Large compatibilité des matériaux

La pulvérisation peut être utilisée pour déposer des films à partir d'une vaste gamme de matériaux, y compris les métaux purs, les alliages et les composés conducteurs. Elle est particulièrement efficace pour les matériaux à point de fusion élevé qui sont difficiles ou impossibles à déposer par évaporation thermique.

Conçu pour l'échelle et la fiabilité

Au-delà de la qualité des films, la pulvérisation cathodique magnétron DC est conçue pour répondre aux exigences de l'industrie moderne.

Excellente uniformité sur de grandes surfaces

Le processus peut être adapté pour revêtir de très grands substrats — comme le verre architectural ou les écrans plats — avec une uniformité d'épaisseur de film exceptionnelle. C'est essentiel pour garantir des performances et un rendement constants dans la fabrication à grand volume.

Répétabilité et automatisation

Les paramètres du processus de pulvérisation (pression, puissance, débit de gaz) sont facilement contrôlables. Cela conduit à une grande stabilité et répétabilité du processus, ce qui le rend idéal pour l'automatisation dans une chaîne de production.

Comprendre les compromis

Aucune technologie n'est parfaite. L'objectivité exige de reconnaître les limites de la pulvérisation cathodique magnétron DC.

La limitation des matériaux conducteurs

La pulvérisation DC (courant continu) fonctionne en appliquant une tension négative statique à la cible. Si le matériau cible est un isolant (un diélectrique), une charge positive s'accumulera à sa surface, "empoisonnant" rapidement la cible et arrêtant le processus.

Par conséquent, la pulvérisation cathodique magnétron DC ne convient qu'aux matériaux conducteurs. Pour pulvériser des isolants comme le dioxyde de silicium ou l'oxyde d'aluminium, une technique différente comme la pulvérisation RF (radiofréquence) est nécessaire.

Coût et utilisation de la cible

Les cibles de pulvérisation de haute pureté peuvent être coûteuses. De plus, le champ magnétique qui améliore le processus provoque également une érosion inégale de la cible, généralement selon un motif en "piste de course". Cela signifie que tout le matériau cible coûteux ne peut pas être utilisé.

Dépôt en ligne de mire

Comme la plupart des processus PVD, la pulvérisation est largement une technique en ligne de mire. Bien que les atomes pulvérisés aient suffisamment d'énergie pour une certaine mobilité de surface, le revêtement de formes tridimensionnelles très complexes avec une épaisseur uniforme peut être difficile.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement de votre matériau et de vos objectifs d'application.

- Si votre objectif principal est la fabrication à haut débit de films métalliques : La pulvérisation cathodique magnétron DC est la norme de l'industrie en raison de sa vitesse inégalée, de son évolutivité et de son contrôle de processus.

- Si votre objectif principal est le dépôt de matériaux isolants ou diélectriques : Vous devez utiliser la pulvérisation magnétron RF, car la pulvérisation DC est fondamentalement incompatible avec les cibles non conductrices.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur comme les plastiques : La nature à basse température du processus de pulvérisation en fait un choix supérieur à l'évaporation thermique.

- Si votre objectif principal est de créer des films de haute pureté, denses et avec une forte adhérence : Le mécanisme de dépôt physique de la pulvérisation produit des films dont la qualité structurelle est souvent supérieure à celle des films évaporés.

En fin de compte, la pulvérisation cathodique magnétron DC offre une combinaison inégalée de vitesse, de qualité et de contrôle pour le dépôt de couches minces conductrices, tant dans la recherche que dans la production à grand volume.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Vitesse de dépôt élevée | Taux de revêtement plus rapides que les autres méthodes PVD | Fabrication à haut débit |

| Qualité de film supérieure | Films denses, purs et fortement adhérents | Applications nécessitant une grande fiabilité |

| Traitement à basse température | Revêtement de substrats sensibles à la chaleur (ex. plastiques) | Électronique et matériaux flexibles |

| Excellente évolutivité | Revêtement uniforme sur de grandes surfaces (ex. verre architectural) | Lignes de production industrielles |

| Contrôle et répétabilité du processus | Processus très stable et automatisable | Fabrication cohérente et à haut rendement |

Prêt à améliorer votre processus de dépôt de couches minces ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour tous vos besoins en pulvérisation. Que vous soyez dans la fabrication de semi-conducteurs, la recherche ou la production de revêtements avancés, notre expertise vous assure une qualité de film, une efficacité et une évolutivité supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre innovation et vos objectifs de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température