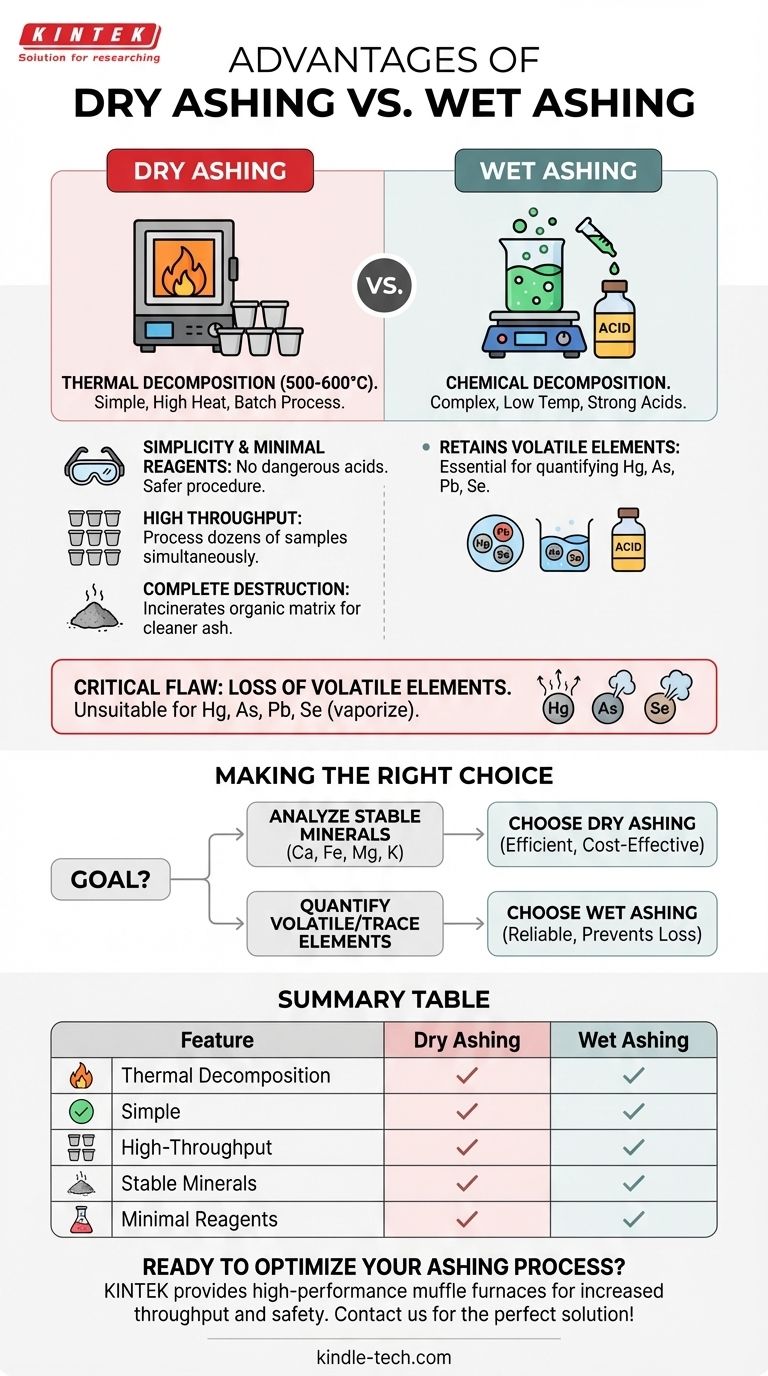

Les principaux avantages de la calcination à sec sont sa simplicité opérationnelle, son utilisation minimale de réactifs dangereux et sa capacité à traiter un grand nombre d'échantillons simultanément. Contrairement à la calcination humide, qui nécessite une manipulation prudente d'acides corrosifs pour chaque échantillon, la calcination à sec implique principalement de placer les échantillons dans un four à haute température, ce qui en fait une méthode plus efficace pour les laboratoires ayant des besoins de haut débit.

Le choix entre les méthodes de calcination est un compromis critique. La calcination à sec offre une simplicité supérieure et une capacité de traitement par lots, mais elle ne convient pas aux éléments volatils. Votre décision doit être guidée par les éléments spécifiques que vous avez l'intention d'analyser.

Comprendre les processus fondamentaux

Pour saisir les avantages, il est crucial de comprendre comment chaque méthode fonctionne fondamentalement pour éliminer la matrice organique et isoler les composants inorganiques (cendres) pour l'analyse.

Comment fonctionne la calcination à sec

La calcination à sec est un processus de décomposition thermique. L'échantillon est placé dans un creuset et chauffé à des températures très élevées, généralement 500-600°C, dans un four à moufle.

À ces températures, toute la matière organique est brûlée en présence d'oxygène, ne laissant que les minéraux inorganiques non combustibles. Ces minéraux sont généralement convertis en leurs formes d'oxyde, de sulfate ou de phosphate plus stables.

Comment fonctionne la calcination humide

La calcination humide, également appelée digestion humide, utilise la décomposition chimique au lieu de la chaleur. L'échantillon est chauffé à une température beaucoup plus basse en présence d'agents oxydants liquides puissants.

Les réactifs courants comprennent l'acide nitrique, l'acide sulfurique ou le peroxyde d'hydrogène concentrés. Ces produits chimiques décomposent et dissolvent la matrice organique, laissant les éléments minéraux en suspension dans une solution aqueuse.

Principaux avantages de la calcination à sec

La calcination à sec est souvent préférée dans des contextes spécifiques en raison de plusieurs avantages opérationnels clairs.

Simplicité et réactifs minimaux

La procédure est simple : peser l'échantillon, le placer dans le four et chauffer. Cette méthode élimine le besoin de manipuler, de mesurer et d'éliminer de grands volumes d'acides dangereux et corrosifs, améliorant considérablement la sécurité du laboratoire et réduisant la complexité procédurale.

Capacité de haut débit

Un seul four à moufle peut contenir des dizaines de creusets à la fois. Cela permet à un technicien de préparer simultanément un grand lot d'échantillons pour la calcination, ce qui est très efficace pour le contrôle qualité de routine ou les études à grande échelle. La digestion humide, en revanche, est souvent effectuée sur des échantillons individuellement ou en très petits lots.

Destruction complète de la matière organique

Les températures extrêmement élevées d'un four à moufle sont très efficaces pour incinérer complètement la matrice organique. Cela peut se traduire par une cendre « plus propre », exempte de carbone résiduel qui peut parfois interférer avec les étapes analytiques ultérieures.

Comprendre les compromis : le défaut critique de la calcination à sec

Aucune méthode n'est parfaite. Le principal avantage de la calcination à sec — sa chaleur élevée — est également la source de sa limitation la plus importante.

La perte d'éléments volatils

L'inconvénient le plus critique de la calcination à sec est la perte potentielle d'éléments volatils à haute température.

Des éléments tels que le mercure (Hg), l'arsenic (As), le plomb (Pb) et le sélénium (Se) peuvent se vaporiser et s'échapper pendant le processus de chauffage. Cela rend la calcination à sec totalement inappropriée si vous avez besoin de quantifier avec précision ces éléments spécifiques. La calcination humide, avec ses températures plus basses, est nécessaire pour les retenir dans la solution de l'échantillon.

Temps de traitement plus long

Bien que le débit soit élevé pour un lot, le temps total pour un seul cycle de calcination à sec peut être très long. Les phases de chauffage, de maintien et de refroidissement d'un programme de four peuvent prendre de nombreuses heures, fonctionnant souvent pendant la nuit. Pour un seul échantillon urgent, la digestion humide peut parfois être plus rapide.

Risque de contamination

À haute température, il existe un risque mineur que des éléments de l'échantillon puissent réagir avec le creuset lui-même, ou que des traces d'éléments provenant de l'intérieur du four puissent contaminer l'échantillon. C'est moins fréquent, mais cela reste une considération pour l'analyse ultra-traces.

Faire le bon choix pour votre analyse

La sélection de la méthode correcte nécessite que vous sachiez exactement ce que vous essayez de mesurer.

- Si votre objectif principal est d'analyser des minéraux thermiquement stables (comme le calcium, le fer, le magnésium, le potassium) dans de nombreux échantillons : La calcination à sec est la méthode la plus efficace, la plus simple et la plus rentable.

- Si votre objectif principal est de quantifier des éléments volatils ou traces (comme le mercure, le plomb ou l'arsenic) : La calcination humide est le seul choix fiable pour éviter leur perte et garantir des résultats précis.

- Si votre objectif principal est la sécurité opérationnelle et la réduction des déchets dangereux : La calcination à sec évite l'utilisation d'acides forts, ce qui en fait une procédure intrinsèquement plus sûre.

En fin de compte, comprendre la stabilité thermique de vos analytes cibles est la clé pour sélectionner la technique de calcination appropriée à votre objectif.

Tableau récapitulatif :

| Caractéristique | Calcination à sec | Calcination humide |

|---|---|---|

| Méthode principale | Décomposition thermique (haute chaleur) | Décomposition chimique (acides) |

| Avantage clé | Simple, haut débit, sûr | Conserve les éléments volatils |

| Idéal pour | Minéraux stables (Ca, Fe, Mg, K) | Éléments volatils (Hg, As, Pb, Se) |

| Utilisation de réactifs | Minimale ou nulle | Significative (acides forts) |

| Débit d'échantillons | Élevé (traitement par lots) | Faible (individuel/petits lots) |

Prêt à optimiser votre processus de calcination ?

Choisir le bon équipement est crucial pour une préparation d'échantillons précise et efficace. KINTEK se spécialise dans la fourniture d'équipements de laboratoire fiables, y compris des fours à moufle haute performance idéaux pour la calcination à sec.

Nous aidons les laboratoires comme le vôtre à :

- Augmenter le débit grâce à des fours conçus pour le traitement par lots à haut volume.

- Améliorer la sécurité en minimisant le besoin de manipulation d'acides dangereux.

- Obtenir des résultats cohérents grâce à un contrôle précis de la température pour une destruction complète de la matière organique.

Discutons des besoins spécifiques de votre laboratoire. Que vous analysiez des minéraux stables ou que vous ayez besoin d'une solution pour les éléments volatils, nos experts peuvent vous guider vers l'équipement approprié.

Contactez KINTEK dès aujourd'hui pour trouver la solution de préparation d'échantillons parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'y a-t-il à l'intérieur d'un four à moufle ? Découvrez les composants clés pour un traitement précis à haute température

- Pourquoi un four à moufle est-il chauffé à 550 °C pour la synthèse de PCN ? Maîtriser la polymérisation thermique pour une nitrure de carbone de qualité

- Un four à moufle est-il utilisé pour la détermination des cendres ? Découvrez son rôle essentiel dans une analyse précise

- Quel rôle joue un four à moufle de type boîte dans la recherche sur la corrosion des réfractaires ? Simulation des environnements de combustion de biomasse

- Quelle est la fonction d'une étuve de laboratoire dans le prétraitement des déchets de filtres à cigarettes ? Préservation de l'acétate de cellulose

- Quel rôle joue une étuve à moufle dans l'évaluation du combustible de biomasse ? Assurer une analyse inorganique précise et la qualité du combustible

- Comment un four à haute température contribue-t-il à la densification du LLZTO ? Guide expert du frittage

- Quel rôle joue un four de calcination à haute température dans le traitement du dioxyde de titane mésoporeux ? Libérez tout le potentiel