Dans la calcination, la température est la principale variable de contrôle. C'est l'apport d'énergie qui dicte le taux et l'étendue de la décomposition chimique, entraîne les transformations de phase et détermine finalement les propriétés finales du matériau, telles que sa pureté, sa structure cristalline et sa surface spécifique.

Le défi principal de la calcination n'est pas simplement d'atteindre une température élevée, mais d'obtenir un profil thermique précis. La bonne température conduit la réaction souhaitée à son terme, tandis qu'une mauvaise température — trop basse, trop élevée ou atteinte trop rapidement — entraîne un produit final impur, inactif ou structurellement compromis.

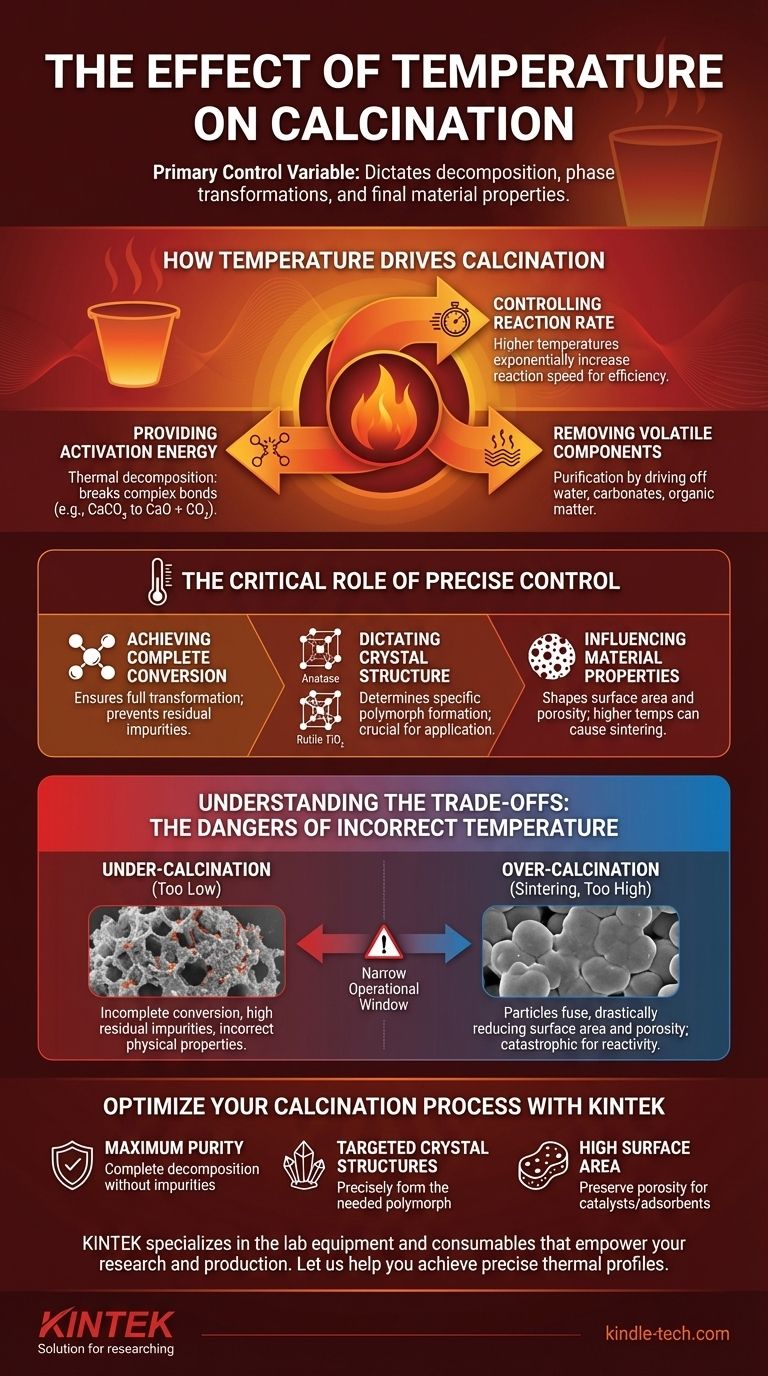

Comment la température régule la calcination

La température est la force fondamentale derrière les changements qui se produisent pendant la calcination. Elle agit sur le matériau de plusieurs manières distinctes pour réaliser la transformation souhaitée.

Fournir l'énergie d'activation

La plupart des processus de calcination impliquent une décomposition thermique, où un composé se décompose en substances plus simples. La température fournit l'énergie d'activation nécessaire pour briser les liaisons chimiques qui maintiennent le composé original ensemble.

Un exemple classique est la production de chaux (CaO) à partir de calcaire (CaCO₃). La chaleur fournit l'énergie pour briser les liaisons carbonate, libérant du dioxyde de carbone gazeux.

Contrôler la vitesse de réaction

La vitesse de calcination dépend fortement de la température. Selon les principes cinétiques, des températures plus élevées augmentent de manière exponentielle la vitesse des réactions chimiques.

Cela signifie qu'un processus peut prendre des heures à une température plus basse, mais seulement des minutes à une température significativement plus élevée. Cette relation est essentielle pour l'efficacité des processus industriels.

Éliminer les composants volatils

Un objectif principal de la calcination est souvent la purification par élimination des substances volatiles indésirables. La température est le mécanisme qui permet d'éliminer ces composants.

Cela inclut l'élimination de l'eau physiquement adsorbée, de l'eau chimiquement liée (hydroxydes), du dioxyde de carbone (carbonates) ou de la matière organique résiduelle d'une matière première.

Le rôle critique du contrôle précis de la température

L'application simple de chaleur est insuffisante ; le contrôle de la température exacte et de la durée est ce qui définit le résultat. Différents points de consigne thermiques produisent des matériaux très différents à partir de la même substance de départ.

Atteindre une conversion complète

Pour toute réaction de décomposition, il existe une température de calcination minimale. En dessous de ce seuil, la réaction ne se déroulera pas à un rythme pratique, ce qui entraînera une conversion incomplète.

Le produit sera un mélange de la matière première originale et du produit final désiré, compromettant sa pureté et ses performances.

Dicter la structure cristalline

De nombreux matériaux peuvent exister sous différentes structures cristallines, ou polymorphes, avec des propriétés uniques. La température est souvent le facteur décisif dans la formation du polymorphe.

Par exemple, dans la production de dioxyde de titane (TiO₂), des températures de calcination plus basses produisent la phase anatase, tandis que des températures plus élevées la convertissent irréversiblement en la phase rutile plus stable.

Influencer les propriétés des matériaux

La température de calcination finale façonne directement les caractéristiques physiques du produit. Cela est particulièrement vrai pour la surface spécifique et la porosité.

À mesure que la température augmente, les atomes deviennent plus mobiles, ce qui peut entraîner la croissance des particules et la fusion des particules adjacentes, un processus connu sous le nom de frittage.

Comprendre les compromis : les dangers d'une température incorrecte

L'optimisation d'un processus de calcination nécessite de naviguer dans une fenêtre étroite entre deux modes de défaillance. Les conséquences de manquer cette fenêtre peuvent être graves.

Le problème de la sous-calcination

Si la température est trop basse ou le temps de maintien trop court, le matériau ne sera pas entièrement transformé.

Il en résulte un produit final avec des niveaux élevés d'impuretés résiduelles, telles que des carbonates ou des hydroxydes non convertis, et des propriétés physiques incorrectes.

Le risque de sur-calcination (frittage)

Si la température est trop élevée, les particules commencent à fusionner et à se densifier. Ce phénomène, le frittage, est souvent le principal ennemi de la calcination.

Le frittage réduit drastiquement la surface spécifique et la porosité du matériau, ce qui est catastrophique pour des applications comme les catalyseurs, les adsorbants ou les pigments où une réactivité et une interaction de surface élevées sont essentielles.

L'impact du taux de chauffage

La vitesse à laquelle la température cible est atteinte (le taux de montée en température) est également importante. Un taux de montée en température trop rapide peut provoquer un choc thermique, fracturant les particules ou créant un produit non uniforme où l'extérieur est calciné mais le cœur ne l'est pas.

Optimiser la température pour votre objectif

La température de calcination idéale n'est pas une valeur unique mais dépend entièrement de votre résultat souhaité. Pour déterminer le profil thermique correct, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est une pureté maximale et une décomposition complète : Vous devez opérer au-dessus de la température de décomposition du matériau pendant une durée suffisante, tout en restant soigneusement en dessous de la température d'apparition d'un frittage significatif.

- Si votre objectif principal est une surface spécifique élevée et une réactivité : Utilisez la température la plus basse possible qui permet toujours la conversion chimique nécessaire pour minimiser la croissance des particules et préserver une structure poreuse.

- Si votre objectif principal est d'obtenir une phase cristalline spécifique : Votre processus doit cibler précisément la plage de température requise pour cette transition de phase sans dépasser vers une structure cristalline différente et indésirable.

En fin de compte, maîtriser la calcination, c'est maîtriser l'application précise de la chaleur pour transformer une matière première en un produit final aux propriétés soigneusement conçues.

Tableau récapitulatif :

| Effet de la température | Résultat | Conséquence d'un mauvais contrôle |

|---|---|---|

| Fournit l'énergie d'activation | Entraîne la décomposition thermique (par exemple, CaCO₃ en CaO) | Conversion incomplète ; produit impur |

| Contrôle la vitesse de réaction | Traitement plus rapide à des températures plus élevées | Processus inefficace ; résultats incohérents |

| Dicte la phase cristalline | Forme des polymorphes spécifiques (par exemple, Anatase vs. Rutile TiO₂) | Structure du matériau incorrecte ; application échouée |

| Influence la surface spécifique | Des températures plus élevées provoquent le frittage, réduisant la porosité | Faible réactivité ; mauvaises performances en tant que catalyseur/adsorbant |

Optimisez votre processus de calcination avec KINTEK

Un contrôle précis de la température n'est pas un simple détail, c'est la différence entre un matériau de haute performance et un lot raté. Le bon profil thermique garantit la pureté, la structure cristalline et la surface spécifique dont vous avez besoin pour votre application.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui renforcent votre recherche et votre production. Nous fournissons les fours fiables et le support expert nécessaires pour maîtriser la calcination, vous aidant à éviter les pièges de la sous-calcination et du frittage.

Laissez-nous vous aider à atteindre :

- Pureté maximale : Assurez une décomposition complète sans impuretés.

- Structures cristallines ciblées : Formez précisément le polymorphe dont vous avez besoin.

- Surface spécifique élevée : Préservez la porosité et la réactivité pour les catalyseurs et les adsorbants.

Prêt à transformer vos matériaux avec précision ? Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de vos défis et objectifs spécifiques en matière de calcination.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- À quelle température est-il sûr d'ouvrir un four à moufle ? Un guide pour prévenir les blessures et les dommages matériels

- Quelle est la structure d'un four à moufle ? Un guide de ses composants et de sa conception

- La céramique se casse-t-elle avec la chaleur ? Le véritable coupable est le choc thermique

- À quelle température la céramique fond-elle ? Un guide sur la résistance thermique de la céramique

- De quoi sont généralement faits les fours ? Un guide des matériaux pour températures extrêmes