Dans le domaine des revêtements de couches minces, le dépôt par faisceau d'électrons (E-Beam) est une méthode de dépôt physique en phase vapeur (PVD) largement utilisée, appréciée pour sa grande vitesse et sa flexibilité. Ses principaux avantages sont son temps de traitement rapide pour la production par lots, sa compatibilité avec une gamme étendue et peu coûteuse de matériaux, et sa simplicité fondamentale, ce qui en fait une pierre angulaire des applications commerciales à grand volume comme les revêtements optiques.

Le dépôt par faisceau d'électrons excelle dans le revêtement rapide et économique des substrats. Bien que sa forme standard offre une polyvalence inégalée, son véritable potentiel pour créer des films durables et de haute performance est souvent libéré lorsqu'il est amélioré par un processus assisté par ions.

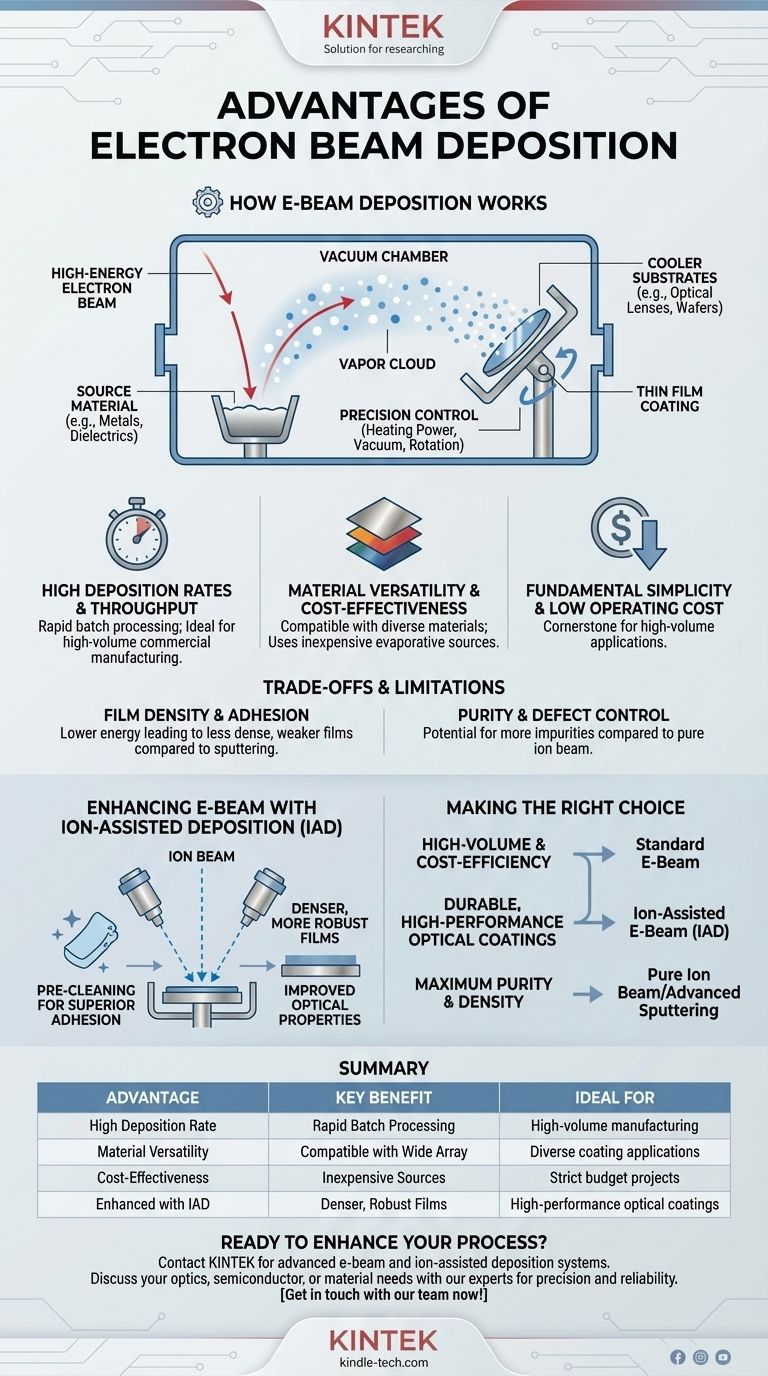

Comment fonctionne le dépôt par faisceau d'électrons

Pour comprendre ses avantages, il est d'abord nécessaire de comprendre le processus de base. Le dépôt par faisceau d'électrons est une technique PVD relativement simple qui se déroule à l'intérieur d'une chambre à vide.

Le matériau source et le faisceau

Le processus commence avec le matériau source – souvent sous forme de poudre ou granulaire – contenu dans un creuset. Un faisceau d'électrons à haute énergie est généré et guidé magnétiquement pour frapper ce matériau source.

Vaporisation et condensation

L'énergie intense du faisceau d'électrons chauffe le matériau, le faisant s'évaporer ou se sublimer en vapeur. Ce nuage de vapeur traverse ensuite la chambre à vide et se condense sur les substrats plus froids, tels que les lentilles optiques ou les wafers semi-conducteurs, formant une couche mince.

Contrôle de précision

Grâce à un contrôle informatique précis de la puissance de chauffage, du niveau de vide et de la rotation du substrat, les opérateurs peuvent obtenir des revêtements très uniformes d'une épaisseur spécifiée sur plusieurs substrats à la fois.

Principaux avantages du processus E-Beam

La mécanique inhérente au dépôt par faisceau d'électrons lui confère plusieurs avantages clés par rapport aux technologies concurrentes comme la pulvérisation cathodique magnétron.

Taux de dépôt élevés et débit

Le dépôt par faisceau d'électrons peut évaporer les matériaux beaucoup plus rapidement que la pulvérisation. Cela le rend idéal pour le traitement rapide de grands lots de pièces, augmentant considérablement le débit pour la fabrication commerciale à grand volume.

Polyvalence des matériaux et rentabilité

Le processus est compatible avec une vaste gamme de matériaux, y compris les métaux et les composés diélectriques. Il est crucial qu'il utilise des matériaux sources évaporatifs relativement peu coûteux, tandis que les cibles de pulvérisation requises pour la pulvérisation cathodique magnétron sont traditionnellement plus complexes et coûteuses à fabriquer.

Comprendre les compromis et les limites

Aucune technologie n'est parfaite. Les principaux avantages du faisceau d'électrons en termes de vitesse et de coût s'accompagnent de compromis en matière de qualité de film qui doivent être compris. Les films E-Beam standard peuvent parfois être en deçà des performances obtenues par des processus plus lents et plus énergétiques.

Densité et adhérence du film

La faible énergie relative des atomes vaporisés dans le dépôt par faisceau d'électrons standard peut entraîner des films moins denses et ayant une adhérence plus faible par rapport à ceux produits par pulvérisation. Cela peut créer des films moins robustes ou ayant une contrainte interne plus élevée.

Pureté et contrôle des défauts

Bien qu'efficace, le processus peut parfois introduire plus d'impuretés ou de défauts structurels dans le film par rapport aux méthodes très contrôlées comme le dépôt par faisceau d'ions, qui est connu pour produire des films exceptionnellement purs.

Amélioration de l'E-Beam : le rôle du dépôt assisté par ions (IAD)

Pour surmonter les limitations inhérentes au processus standard, l'E-Beam est souvent amélioré par un faisceau d'ions secondaire dans un processus hybride connu sous le nom de dépôt assisté par ions (IAD).

Pré-nettoyage pour une adhérence supérieure

Dans une configuration IAD, un faisceau d'ions bombarde la surface du substrat avant le début du dépôt. Cela agit comme un processus de nettoyage au niveau atomique, éliminant les contaminants et augmentant l'énergie de surface, ce qui améliore considérablement l'adhérence du film ultérieur.

Création de films plus denses et plus robustes

Le faisceau d'ions peut également être utilisé pendant le dépôt. Ce bombardement continu ajoute de l'énergie au film en croissance, compactant les atomes. Le résultat est un revêtement plus dense, plus robuste et plus stable avec une contrainte interne plus faible et des propriétés optiques améliorées.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt nécessite d'aligner les atouts de la technologie avec l'objectif principal de votre projet.

- Si votre objectif principal est la production à grand volume et la rentabilité : Le dépôt E-Beam standard est un excellent choix en raison de ses taux de dépôt élevés et de l'utilisation de matériaux sources peu coûteux.

- Si votre objectif principal est de créer des revêtements optiques durables et de haute performance : L'E-Beam assisté par ions (IAD) est la méthode supérieure, car elle combine la vitesse de l'E-Beam avec les avantages de la qualité de film du bombardement ionique.

- Si votre objectif principal est d'atteindre la pureté et la densité maximales du film avant tout : Le dépôt par faisceau d'ions pur ou les techniques de pulvérisation avancées peuvent valoir la peine d'être évalués, bien que souvent au détriment de la vitesse et du débit.

En comprenant ces capacités et ces compromis, vous pouvez sélectionner et configurer le processus de dépôt approprié pour atteindre vos objectifs de performance et de budget spécifiques.

Tableau récapitulatif :

| Avantage | Principal avantage | Idéal pour |

|---|---|---|

| Taux de dépôt élevé | Traite rapidement de grands lots de pièces | Fabrication commerciale à grand volume |

| Polyvalence des matériaux | Compatible avec une large gamme de matériaux (métaux, diélectriques) | Applications nécessitant des matériaux de revêtement diversifiés |

| Rentabilité | Utilise des matériaux sources relativement peu coûteux | Projets avec des contraintes budgétaires strictes |

| Amélioré avec l'IAD | Le dépôt assisté par ions crée des films plus denses et plus robustes | Revêtements optiques durables et de haute performance |

Prêt à améliorer votre processus de revêtement de couches minces ?

Le dépôt par faisceau d'électrons est un outil puissant pour obtenir des revêtements à haut débit et rentables. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes de dépôt par faisceau d'électrons et assistés par ions, pour répondre aux besoins exigeants des laboratoires de recherche et de production.

Nos experts peuvent vous aider à sélectionner la bonne configuration pour équilibrer la vitesse, le coût et les performances du film pour votre application spécifique, qu'il s'agisse d'optique, de semi-conducteurs ou d'autres matériaux avancés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter précision, efficacité et fiabilité à votre laboratoire. Contactez notre équipe dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température