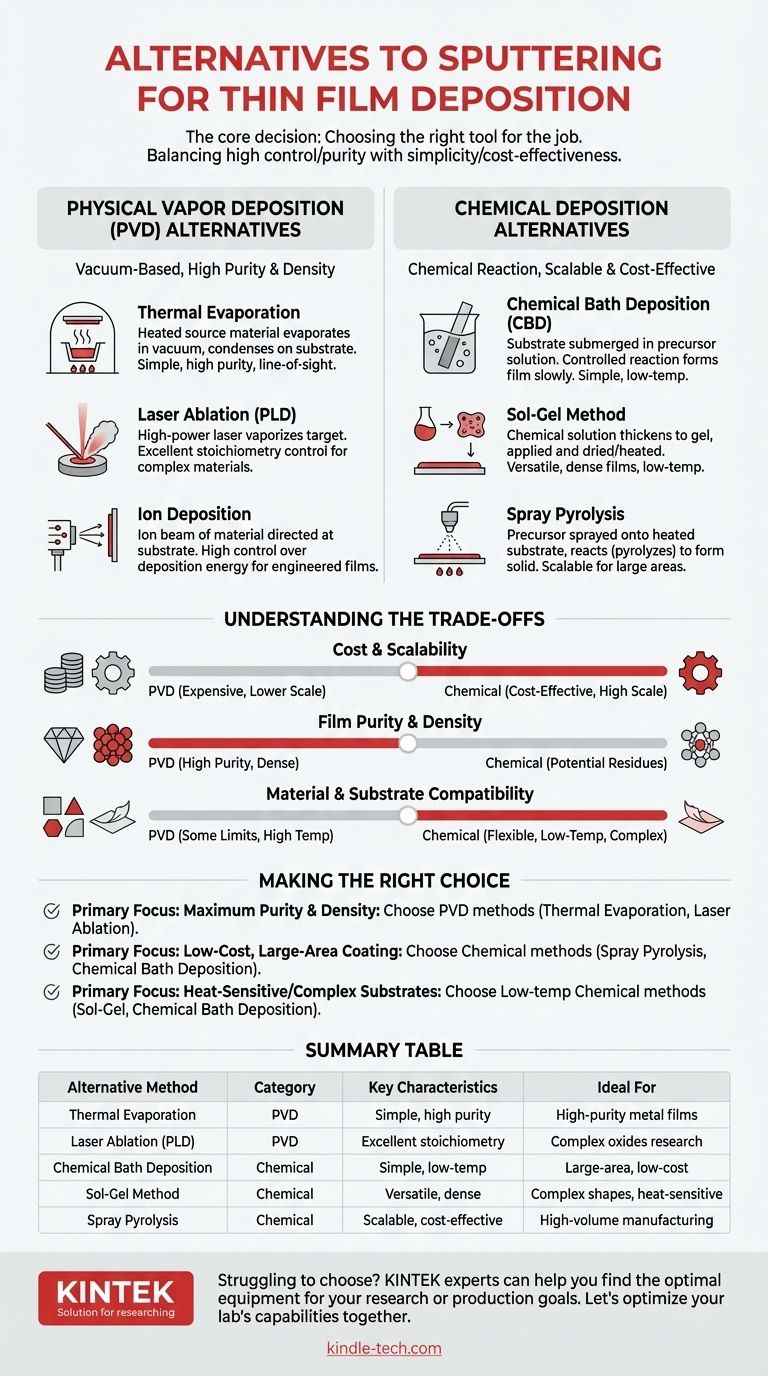

Lors du dépôt d'une couche mince, la pulvérisation cathodique n'est qu'une des nombreuses techniques disponibles. Les principales alternatives se répartissent en deux grandes familles : les autres méthodes de dépôt physique en phase vapeur (PVD), qui transfèrent physiquement le matériau sous vide, et les méthodes de dépôt chimique, qui utilisent des réactions chimiques pour former un film sur un substrat. Les alternatives PVD comprennent l'évaporation thermique et l'ablation laser, tandis que les méthodes chimiques courantes incluent le dépôt chimique en bain, le procédé sol-gel et la pyrolyse par pulvérisation.

La décision fondamentale n'est pas de trouver une méthode "meilleure" que la pulvérisation cathodique, mais de choisir le bon outil pour le travail. Ce choix implique un compromis fondamental entre le contrôle élevé et la pureté des méthodes physiques sous vide et la simplicité, la rentabilité et l'évolutivité des méthodes chimiques.

Comprendre le paysage : Physique vs Chimique

Pour choisir une alternative appropriée, il est crucial de comprendre les deux principales catégories de dépôt de couches minces. Ce cadre clarifie les forces et les faiblesses de chaque approche.

Dépôt physique en phase vapeur (PVD)

Les processus PVD ont lieu dans une chambre à vide. Un matériau source solide, ou "cible", est converti en vapeur, qui se déplace ensuite et se condense sur le substrat pour former la couche mince. La pulvérisation cathodique est une méthode PVD, tout comme ses principales alternatives.

Dépôt chimique

Les méthodes de dépôt chimique reposent sur une réaction chimique pour créer le film. Un produit chimique précurseur, souvent en solution liquide, est appliqué sur le substrat, et une réaction (déclenchée par la chaleur, l'immersion ou d'autres moyens) laisse derrière elle le film solide désiré. Ces processus ne nécessitent souvent pas de vide.

Alternatives au dépôt physique en phase vapeur (PVD)

Si votre objectif exige la pureté et la densité élevées caractéristiques de la pulvérisation cathodique, ces alternatives PVD sont vos options les plus proches. Elles fonctionnent toutes sous vide mais utilisent des mécanismes différents pour vaporiser le matériau source.

Évaporation thermique

Dans l'évaporation thermique, le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore. La vapeur résultante monte, se déplace en ligne droite et se condense sur le substrat plus froid. C'est plus simple que la pulvérisation cathodique mais offre généralement moins de contrôle sur la structure du film.

Ablation laser

Également connue sous le nom de dépôt par laser pulsé (PLD), cette méthode utilise un laser de haute puissance pour vaporiser une petite tache sur le matériau cible. Le panache de matériau vaporisé se dépose ensuite sur le substrat. Le PLD est excellent pour déposer des matériaux complexes tout en préservant leur composition chimique (stœchiométrie).

Dépôt ionique

Cette technique consiste à créer un faisceau d'ions du matériau désiré et à le diriger vers le substrat. Elle offre un contrôle élevé sur l'énergie de dépôt, qui peut être utilisée pour concevoir les propriétés du film.

Alternatives au dépôt chimique

Si le coût, la simplicité ou la capacité à revêtir de grandes surfaces ou des surfaces complexes sont vos priorités, les méthodes chimiques offrent une alternative intéressante au PVD sous vide.

Dépôt chimique en bain (CBD)

Le CBD est un processus exceptionnellement simple. Un substrat est immergé dans une solution chimique contenant des précurseurs. Avec le temps, une réaction chimique contrôlée provoque la formation lente et l'adhérence du film désiré à la surface du substrat.

La méthode Sol-Gel

La méthode sol-gel est une technique "ascendante". Elle commence par une solution chimique (le "sol") qui s'épaissit en un état gélifié. Ce gel est appliqué sur le substrat puis séché par la chaleur ou d'autres méthodes, laissant un film solide et dense.

Pyrolyse par pulvérisation

Cette méthode consiste à pulvériser une solution précurseur à travers une buse sur un substrat chauffé. La chaleur provoque l'évaporation du solvant et la réaction des précurseurs, ou "pyrolyse", formant un film solide directement sur la surface. Elle est facilement modulable pour les revêtements de grande surface.

Comprendre les compromis

Aucune méthode unique n'est universellement supérieure. Votre choix dépend d'un équilibre minutieux entre le coût, la qualité du film souhaitée et les matériaux spécifiques impliqués.

Coût et évolutivité

Les méthodes PVD comme la pulvérisation cathodique et l'évaporation nécessitent des équipements de vide poussé coûteux. Les méthodes chimiques comme la pyrolyse par pulvérisation et le CBD sont souvent beaucoup moins chères à mettre en place et peuvent être plus facilement mises à l'échelle pour la fabrication à grand volume.

Pureté et densité du film

L'environnement sous vide du PVD est un avantage majeur pour créer des films très purs et denses avec une contamination minimale. Les méthodes chimiques peuvent parfois laisser des solvants résiduels ou des sous-produits de la réaction, ce qui peut affecter la qualité du film.

Compatibilité des matériaux et des substrats

Certains matériaux sont difficiles à pulvériser efficacement. La pulvérisation réactive peut déposer des isolants, mais les méthodes chimiques peuvent offrir une voie plus simple. De plus, les processus à basse température comme le CBD ou le sol-gel sont idéaux pour revêtir des substrats sensibles à la chaleur comme les plastiques, qui seraient endommagés par les températures élevées d'autres méthodes.

Faire le bon choix pour votre application

Utilisez votre objectif principal pour guider votre processus de prise de décision.

- Si votre objectif principal est une pureté et une densité maximales du film : Les méthodes PVD comme l'évaporation thermique ou l'ablation laser sont de solides alternatives à la pulvérisation cathodique, offrant un contrôle élevé dans un environnement sous vide.

- Si votre objectif principal est un revêtement à faible coût et de grande surface : Les méthodes de dépôt chimique comme la pyrolyse par pulvérisation ou le dépôt chimique en bain offrent une excellente évolutivité et des coûts d'équipement inférieurs.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur ou de forme complexe : Les processus à basse température comme la méthode sol-gel ou le dépôt chimique en bain offrent une flexibilité significative.

En alignant les forces uniques de chaque technique de dépôt avec les objectifs spécifiques de votre projet, vous pouvez sélectionner la voie la plus efficace et la plus efficiente vers le succès.

Tableau récapitulatif :

| Méthode alternative | Catégorie | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Évaporation thermique | PVD | Simple, haute pureté, dépôt en ligne de visée | Films métalliques de haute pureté |

| Ablation laser (PLD) | PVD | Excellent contrôle stœchiométrique, matériaux complexes | Recherche sur les oxydes complexes |

| Dépôt chimique en bain | Chimique | Simple, basse température, faible coût | Revêtements de grande surface, à faible coût |

| Méthode Sol-Gel | Chimique | Polyvalent, films denses, basse température | Revêtement de formes complexes, substrats sensibles à la chaleur |

| Pyrolyse par pulvérisation | Chimique | Évolutif, grande surface, rentable | Fabrication à grand volume |

Vous avez du mal à choisir la bonne méthode de dépôt pour vos matériaux et applications spécifiques ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire, offrant des solutions sur mesure pour vos défis de dépôt de couches minces. Que vous ayez besoin de la haute pureté d'un système PVD ou de l'évolutivité d'une méthode chimique, nous pouvons vous guider vers l'équipement optimal pour vos objectifs de recherche ou de production.

Optimisons ensemble les capacités de votre laboratoire. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération