À la base, un four à induction sans noyau est un outil avancé pour fondre, maintenir et allier une vaste gamme de métaux avec une rapidité et une propreté exceptionnelles. Ses principales applications se trouvent dans les fonderies modernes et les installations de transformation des métaux pour la fusion du fer, de l'acier, du cuivre, de l'aluminium et des métaux précieux, ainsi que pour la production d'alliages hautement uniformes et l'alimentation des lignes de coulée à l'investissement.

La véritable valeur d'un four à induction sans noyau ne réside pas seulement dans ce qu'il fait fondre, mais dans la manière dont il le fait. En utilisant un puissant champ électromagnétique pour chauffer directement le métal, il offre un contrôle inégalé de la température et de la chimie, exempt de la contamination inhérente aux méthodes à combustion.

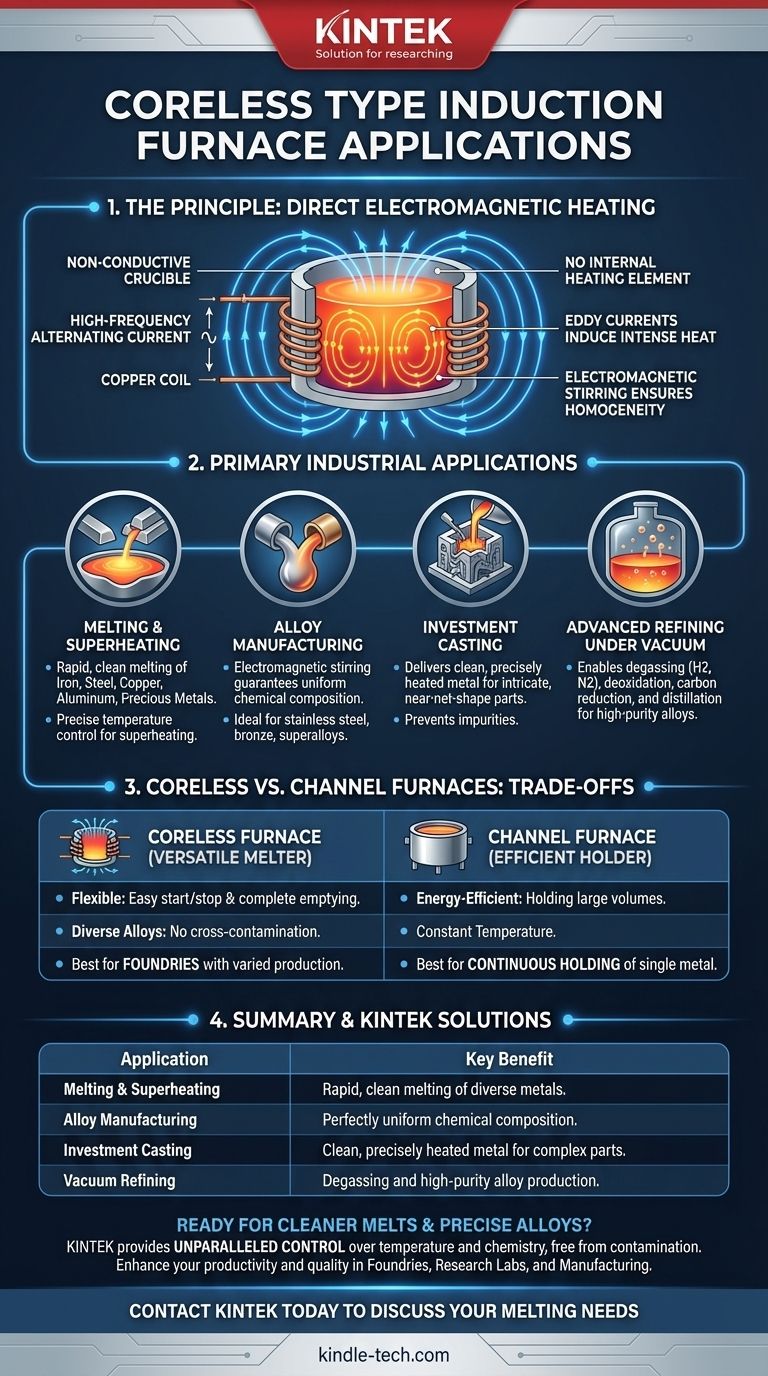

Le principe derrière le processus : chauffage électromagnétique direct

Comment il réalise une fusion propre et rapide

Un four à induction sans noyau fonctionne sans aucun élément chauffant interne ni flamme. Au lieu de cela, un courant alternatif à haute fréquence est acheminé à travers une bobine de cuivre qui entoure un creuset non conducteur contenant la charge métallique.

Ceci crée un champ magnétique puissant et rapidement variable. Le champ induit de forts courants électriques, connus sous le nom de courants de Foucault, directement dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense, précise et rapide, provoquant sa fusion de l'intérieur vers l'extérieur.

L'avantage du brassage électromagnétique

Un effet secondaire du champ magnétique est une action de brassage vigoureuse au sein du bain de métal en fusion. Ce brassage électromagnétique est essentiel, car il assure que tous les éléments d'alliage sont distribués parfaitement, résultant en un produit final complètement homogène et de haute qualité.

Applications industrielles principales

Fusion et surchauffe

L'utilisation la plus courante des fours sans noyau est la fusion primaire de ferraille, de lingots et d'autres matières premières. Ils excellent dans la fusion des métaux ferreux comme le fer et l'acier, ainsi que des métaux non ferreux tels que le cuivre, l'aluminium et les métaux précieux.

Leur capacité à atteindre et à maintenir des températures précises les rend également idéaux pour surchauffer le métal en fusion à la température exacte requise pour la coulée.

Fabrication d'alliages

L'action de brassage naturelle fait des fours sans noyau le choix privilégié pour la fabrication d'alliages. Qu'il s'agisse de créer des aciers inoxydables spécialisés, du bronze ou des superalliages complexes, le four garantit une composition chimique uniforme dans toute la masse fondue.

Fonderies de coulée à l'investissement

La coulée à l'investissement nécessite un métal extrêmement propre délivré à une température précise pour produire des pièces complexes, proches de la forme finale. Les fours à induction sans noyau offrent ce niveau de contrôle, empêchant les impuretés et assurant que le métal en fusion remplit parfaitement les moules céramiques complexes.

Affinage avancé sous vide

Lorsqu'ils sont associés à une chambre à vide, les fours à induction sans noyau permettent des processus métallurgiques sophistiqués. Ces applications comprennent :

- Dégazage : Élimination des gaz dissous indésirables comme l'hydrogène et l'azote de la masse fondue.

- Désoxydation : Réduction de la teneur en oxygène dans les fontes d'acier.

- Réduction du carbone : Ajustement précis des niveaux de carbone dans l'acier inoxydable.

- Distillation sous vide : Élimination des éléments volatils comme le zinc d'une masse fondue.

Comprendre les compromis : fours sans noyau contre fours à canal

Le terme « four à induction » peut désigner deux conceptions distinctes. Comprendre la différence est crucial pour choisir le bon outil pour la tâche.

Fours sans noyau : le fondeur polyvalent

Les fours sans noyau sont idéaux pour les opérations nécessitant de la flexibilité. Ils peuvent être démarrés et arrêtés facilement, peuvent être complètement vidés entre les fontes, et sont excellents pour produire une grande variété d'alliages différents sans contamination croisée. Ils sont le cheval de bataille des fonderies ayant des besoins de production diversifiés.

Fours à canal : le mainteneur efficace

Un four à canal possède une « boucle de canal » séparée de métal en fusion qui est toujours maintenue chaude. Ils sont exceptionnellement économes en énergie pour maintenir de grands volumes d'un seul type de métal en fusion à une température constante. Cependant, ils ne sont pas flexibles, ne peuvent pas être facilement vidés, et sont mal adaptés aux changements fréquents d'alliage. Ils servent souvent d'unités de maintien pour le métal fondu dans un four sans noyau.

Comment appliquer cela à votre projet

Le choix de la bonne technologie de four dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est de fondre divers matériaux et alliages : La flexibilité d'un four à induction sans noyau est inégalée.

- Si votre objectif principal est de maintenir une grande quantité d'un seul métal : Un four à canal offre une efficacité énergétique supérieure pour le maintien et la surchauffe.

- Si votre objectif principal est de créer des alliages de haute pureté ou spéciaux : Un four sans noyau, potentiellement intégré à un système sous vide, offre le contrôle chimique nécessaire.

- Si votre objectif principal est le traitement thermique comme la trempe ou le brasage : Vous devriez explorer les systèmes de chauffage par induction, qui utilisent les mêmes principes mais sont configurés pour le traitement de surface plutôt que pour la fusion.

En fin de compte, le four à induction sans noyau est le choix définitif pour la transformation moderne des métaux qui exige flexibilité, pureté et précision.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Fusion et surchauffe | Fusion rapide et propre du fer, de l'acier, du cuivre, de l'aluminium et des métaux précieux. |

| Fabrication d'alliages | Le brassage électromagnétique assure une composition chimique parfaitement uniforme. |

| Coulée à l'investissement | Fournit un métal propre et chauffé avec précision pour des pièces complexes de haute qualité. |

| Affinage sous vide | Permet le dégazage, la désoxydation et le contrôle du carbone pour les alliages de haute pureté. |

Prêt à obtenir des fontes plus propres et des alliages plus précis ?

En tant que spécialiste des équipements de laboratoire et des consommables, KINTEK comprend le besoin critique de solutions de fusion fiables et efficaces. Un four à induction sans noyau de KINTEK peut transformer votre transformation des métaux en offrant un contrôle inégalé de la température et de la chimie, sans contamination.

Que vous soyez dans une fonderie, un laboratoire de recherche ou une installation de fabrication, notre expertise peut vous aider à choisir l'équipement adapté pour améliorer votre productivité et la qualité de vos produits.

Contactez KINTLAB dès aujourd'hui pour discuter de la manière dont un four à induction sans noyau peut répondre à vos besoins spécifiques de fusion et d'alliage !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à moufle de 1800℃ pour laboratoire

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Où le brasage est-il couramment utilisé ? De l'électronique quotidienne aux applications industrielles

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis

- Quels sont les différents types de processus de fusion ? De la fusion à la suspension pour une pureté ultime

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique