En substance, le dépôt physique en phase vapeur (PVD) est un procédé de revêtement de haute technologie utilisé pour appliquer un film extrêmement mince mais durable sur une surface. Ses applications sont vastes, allant des composants aérospatiaux et des implants médicaux aux outils de coupe et aux finitions décoratives, avec l'objectif universel d'améliorer les propriétés de surface d'un composant telles que la dureté, la résistance à l'usure et la résistance à la corrosion.

La valeur fondamentale du PVD n'est pas seulement esthétique ; c'est un outil d'ingénierie fondamental qui vous permet d'améliorer les performances et la durée de vie d'un matériau en modifiant sa surface au niveau microscopique, sans altérer les propriétés du composant sous-jacent.

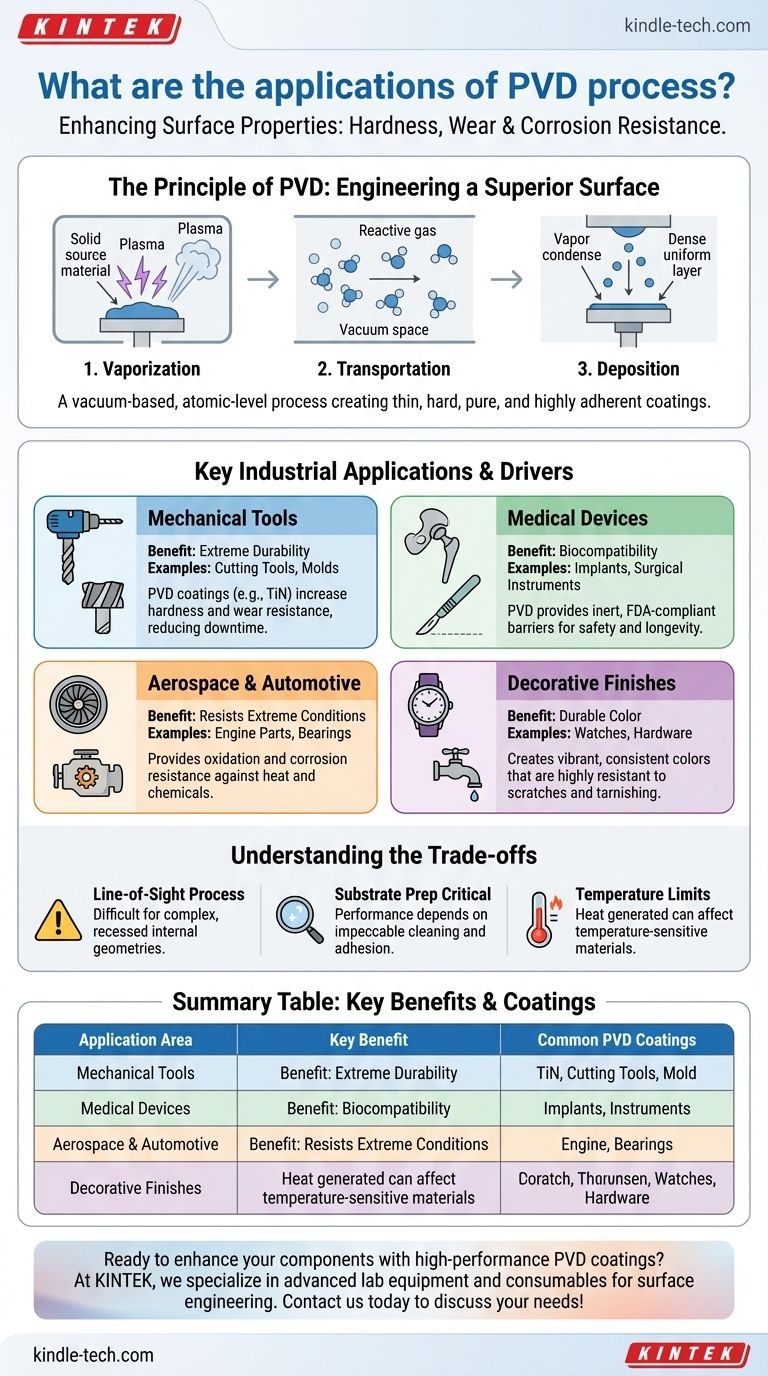

Le principe du PVD : Concevoir une surface supérieure

Le dépôt physique en phase vapeur est un procédé sous vide. Il modifie fondamentalement la manière dont un composant interagit avec son environnement en ajoutant une nouvelle couche haute performance atome par atome.

Comment fonctionne le PVD : Un processus en trois étapes

Le processus PVD se compose de trois étapes principales réalisées à l'intérieur d'une chambre à vide poussé.

-

Vaporisation : Un matériau source solide (un métal comme le titane ou le zirconium) est converti en état gazeux. Ceci est souvent réalisé à l'aide d'un plasma à haute énergie, par exemple par évaporation à l'arc ou pulvérisation magnétron.

-

Transport : Ces atomes ou molécules vaporisés se déplacent à travers la chambre à vide, souvent avec l'aide d'un gaz réactif (comme l'azote ou l'oxygène) qui fera partie du revêtement final.

-

Dépôt : La vapeur se condense sur le composant cible (le substrat), formant un revêtement mince, dense et très adhérent.

Le résultat : Des revêtements minces, durs et purs

Ce processus contrôlé, au niveau atomique, crée des revêtements exceptionnellement purs et uniformes. Parce qu'il se déroule sous vide, il n'y a pas de contaminants pour affaiblir le film. La couche résultante est extrêmement dure et fortement liée au substrat, offrant des avantages de performance bien au-delà de ce que le matériau de base seul pourrait offrir.

Principales applications industrielles et leurs moteurs

Les applications du PVD sont définies par les problèmes qu'il résout. Les industries l'utilisent lorsque la surface d'un composant est son principal point de défaillance ou de limitation.

Pour les outils mécaniques : Augmenter la durabilité

C'est l'une des utilisations les plus courantes du PVD. Le revêtement des forets, des fraises et des moules industriels augmente considérablement leur durée de vie.

Les principaux moteurs sont la résistance à l'usure et la dureté. Un revêtement PVD comme le nitrure de titane (TiN) rend le tranchant significativement plus dur, lui permettant de résister à l'abrasion et au frottement plus longtemps, ce qui conduit à un travail plus précis et à moins de temps d'arrêt.

Pour les dispositifs médicaux : Assurer la biocompatibilité

Le PVD est essentiel pour les implants médicaux, les instruments chirurgicaux et les dispositifs dentaires. Le processus peut répondre aux exigences strictes de la FDA en matière de sécurité.

L'avantage clé ici est la biocompatibilité. Les revêtements sont inertes et non toxiques, créant une barrière sûre entre un implant métallique (comme une articulation de la hanche) et le corps humain. Cela prévient les réactions indésirables et améliore la longévité du dispositif.

Pour l'aérospatiale et l'automobile : Résister aux conditions extrêmes

Les composants tels que les aubes de turbine, les pièces de moteur et les roulements fonctionnent sous d'immenses contraintes, chaleur et environnements corrosifs.

Le PVD offre une résistance cruciale à l'oxydation et à la corrosion. Le revêtement dense agit comme un bouclier, protégeant le métal sous-jacent de la dégradation à haute température et des attaques chimiques, ce qui est essentiel pour la sécurité et les performances.

Pour les finitions décoratives : Obtenir une couleur durable

Le PVD est utilisé pour créer des finitions durables et attrayantes sur les montres, les robinets, les lunettes et la quincaillerie. Contrairement à la peinture ou au placage traditionnel, ces couleurs font partie d'une couche céramique dure.

Bien que l'objectif soit esthétique, le moteur est la durabilité. Les revêtements décoratifs PVD offrent des couleurs vives et uniformes qui sont également très résistantes aux rayures, au ternissement et à la décoloration, garantissant que le produit conserve son aspect neuf beaucoup plus longtemps.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un processus en ligne de mire

Le PVD se déplace en ligne droite de la source au substrat. Cela rend difficile de revêtir uniformément des géométries internes complexes ou des caractéristiques profondément encastrées sans une rotation sophistiquée des pièces.

La préparation du substrat est essentielle

La performance d'un revêtement PVD dépend entièrement de son adhérence à la surface. Le substrat doit être impeccablement nettoyé et exempt de toute huile, oxyde ou contaminant avant d'entrer dans la chambre à vide, ajoutant une étape critique au processus de fabrication.

La température peut être un facteur limitant

Le processus PVD génère une chaleur importante. Bien que cela aide à créer un revêtement dense, cela peut être problématique pour les matériaux sensibles à la température comme certains plastiques ou métaux à faible point de fusion, qui pourraient se déformer.

Faire le bon choix pour votre objectif

Décider d'utiliser le PVD dépend entièrement du problème que vous devez résoudre.

- Si votre objectif principal est de prolonger la durée de vie de l'outil : Le PVD est une solution de premier plan pour améliorer la dureté et la lubrification des outils de coupe et de formage.

- Si votre objectif principal est la biocompatibilité : Le PVD fournit une barrière inerte et conforme à la FDA pour les implants et instruments médicaux.

- Si votre objectif principal est une finition décorative durable : Le PVD offre une large gamme de couleurs avec une résistance aux rayures bien supérieure à la peinture ou au placage traditionnel.

- Si votre objectif principal est la résistance à la corrosion ou à la chaleur : Le PVD crée une barrière dense et non poreuse qui protège les composants dans des environnements difficiles.

En fin de compte, le PVD vous permet de sélectionner un matériau pour sa résistance et son coût intrinsèques tout en concevant précisément sa surface pour les exigences spécifiques de son environnement.

Tableau récapitulatif :

| Domaine d'application | Avantage clé | Revêtements PVD courants |

|---|---|---|

| Outils mécaniques | Dureté extrême et résistance à l'usure | Nitrure de titane (TiN), Carbonitrure de titane (TiCN) |

| Dispositifs médicaux | Biocompatibilité et résistance à la corrosion | Titane, Nitrure de zirconium |

| Aérospatiale et automobile | Résistance aux hautes températures et à l'oxydation | Nitrure de chrome (CrN), Nitrure d'aluminium-titane (AlTiN) |

| Finitions décoratives | Résistance aux rayures et au ternissement | Nitrure de zirconium (pour l'or), Carbonitrure de titane (pour le rose/noir) |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface. Que vous développiez des outils de coupe, des implants médicaux ou des finitions décoratives durables, nos solutions PVD peuvent vous aider à atteindre une dureté, une résistance à l'usure et une biocompatibilité supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut prolonger la durée de vie et les performances de vos produits !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température