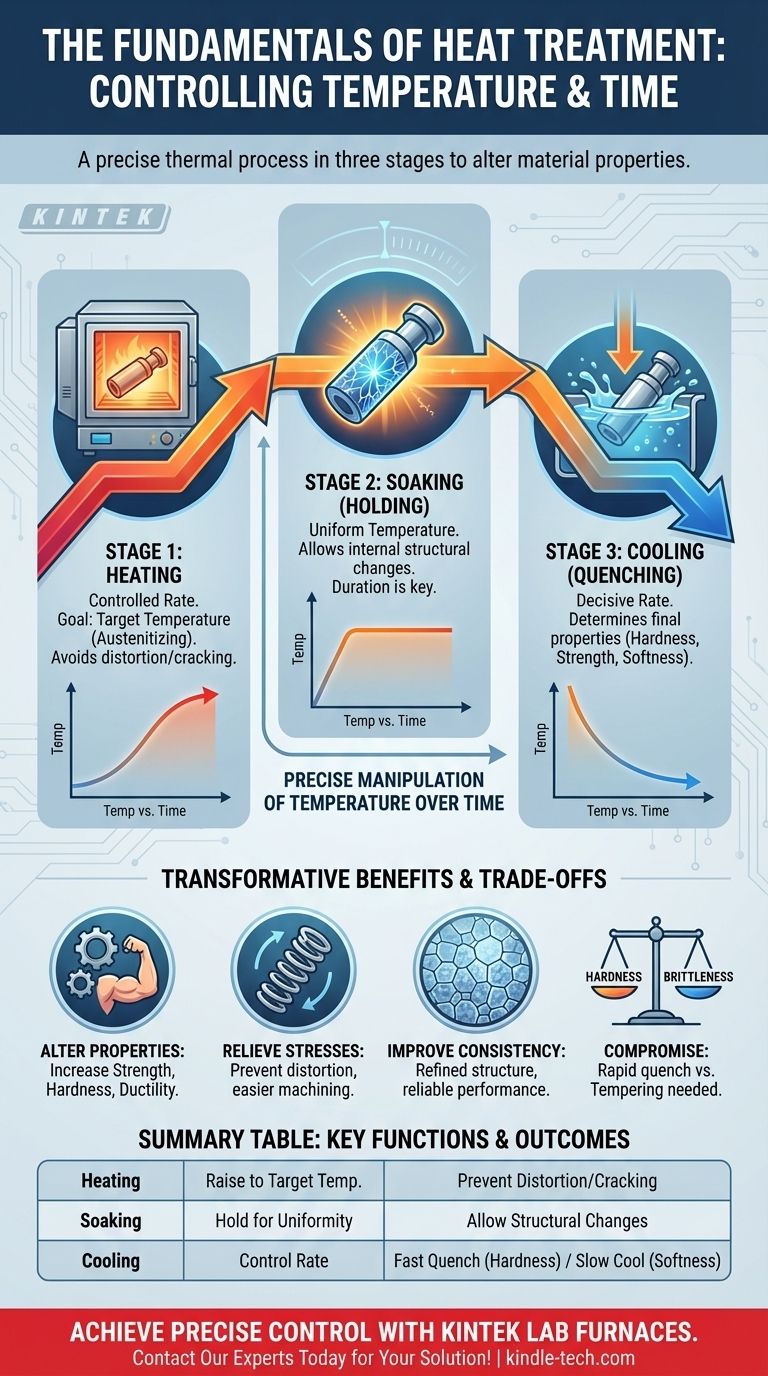

À la base, le traitement thermique se compose de trois étapes fondamentales : le chauffage, le maintien en température (ou trempe) et le refroidissement. Ce processus thermique contrôlé n'est pas défini par les parties physiques d'un four, mais par la manipulation précise de la température en fonction du temps pour modifier intentionnellement la structure interne d'un matériau et, par conséquent, ses propriétés physiques et mécaniques.

Le succès de tout traitement thermique est déterminé par le contrôle précis de ses trois composantes principales : la vitesse de chauffage, la durée du maintien en température à une température cible, et, de manière plus critique, la vitesse de refroidissement.

Les Trois Étapes Fondamentales du Traitement Thermique

Pour comprendre comment le traitement thermique obtient ses résultats, vous devez d'abord comprendre le but de chaque étape distincte du processus. C'est une séquence soigneusement orchestrée où chaque étape s'appuie sur la précédente.

Étape 1 : Le Cycle de Chauffage

La première étape consiste à chauffer le matériau de manière contrôlée. L'objectif est d'amener l'ensemble de la pièce à une température cible spécifique, connue sous le nom de température d'austénitisation pour la plupart des aciers.

La vitesse de chauffage est une variable critique. Chauffer un composant trop rapidement peut provoquer des contraintes internes dues à la dilatation thermique, entraînant une déformation, voire une fissuration, en particulier dans les formes complexes.

Étape 2 : La Période de Maintien en Température (ou Trempe)

Une fois que le matériau atteint la température cible, il y est maintenu pendant une durée spécifique. C'est l'étape de maintien en température ou de trempe.

Le but du maintien en température est de s'assurer que tout le volume du matériau, de la surface au cœur, a atteint une température uniforme. Cela fournit également le temps nécessaire pour que les changements souhaités dans la structure cristalline interne (microstructure) du matériau se produisent.

Étape 3 : Le Cycle de Refroidissement (ou Trempe)

La dernière étape, et souvent la plus décisive, est le refroidissement. La vitesse à laquelle le matériau est refroidi à partir de la température cible dicte directement sa dureté finale, sa résistance et d'autres propriétés mécaniques.

Différentes vitesses de refroidissement sont obtenues en utilisant diverses méthodes, allant d'une trempe rapide dans l'eau ou l'huile pour une dureté maximale à un refroidissement très lent à l'intérieur d'un four isolé pour une douceur maximale.

Pourquoi Ces Étapes Sont Importantes : L'Objectif du Traitement Thermique

L'exécution précise de ces trois étapes permet aux ingénieurs d'atteindre des résultats spécifiques et souhaitables dans un matériau. Les avantages sont transformateurs pour les applications de fabrication et d'ingénierie.

Modification des Propriétés Mécaniques

L'objectif principal est souvent de modifier les caractéristiques physiques d'un matériau. Cela inclut l'augmentation de sa résistance, la création d'une dureté de surface extrême pour la résistance à l'usure, ou l'amélioration de sa ductilité et de sa ténacité pour résister à la rupture.

Soulagement des Contraintes Internes

Des processus tels que la fabrication, le soudage ou le formage à chaud peuvent emprisonner des contraintes internes dans une pièce. Un cycle de traitement thermique contrôlé, en particulier un avec un refroidissement lent (recuit), peut soulager ces contraintes, rendant la pièce plus facile à usiner et empêchant une déformation future.

Amélioration de la Cohérence du Matériau

Le traitement thermique affine la structure du grain du métal. Cette homogénéisation améliore la cohérence globale, garantissant que le matériau fonctionnera de manière fiable et prévisible sous charge.

Comprendre les Compromis

Le traitement thermique est une science de compromis. L'amélioration d'une propriété se fait souvent au détriment d'une autre, et un contrôle inapproprié peut introduire de nouveaux problèmes.

Le Compromis Dureté vs Fragilité

Il existe un compromis fondamental entre la dureté et la ténacité. Une trempe très rapide peut rendre l'acier extrêmement dur, mais elle le rend également très fragile et susceptible de se fissurer. Un traitement secondaire à plus basse température appelé revenu est souvent nécessaire pour restaurer une partie de la ténacité.

Le Risque de Déformation et de Fissuration

Comme mentionné, un contrôle inapproprié des vitesses de chauffage et de refroidissement est la principale cause d'échec. Les gradients thermiques créés peuvent provoquer le gauchissement, la déformation ou la fissuration d'une pièce, la rendant inutilisable. C'est pourquoi le contrôle est primordial.

Le Rôle de l'Équipement

L'obtention d'un contrôle thermique précis nécessite un équipement spécialisé. Le choix du four et de ses éléments chauffants — tels que les fils résistifs pour les températures plus basses ou les barres de silicium molybdène pour les températures plus élevées — est dicté par le profil de température spécifique requis pour le cycle de traitement.

Adapter le Processus à Votre Objectif Matériel

Les paramètres spécifiques des trois étapes sont ajustés en fonction du matériau et du résultat souhaité.

- Si votre objectif principal est la dureté maximale (trempe) : Vous utiliserez un cycle de refroidissement rapide, ou trempe, après un maintien en température approfondi.

- Si votre objectif principal est la douceur maximale et la relaxation des contraintes (recuit) : Vous utiliserez un cycle de refroidissement très lent et contrôlé à l'intérieur du four.

- Si votre objectif principal est d'équilibrer la dureté et la ténacité (revenu) : Vous effectuerez un traitement thermique secondaire à plus basse température après la trempe initiale.

En fin de compte, maîtriser le traitement thermique revient à comprendre que vous commandez un changement fondamental dans la structure même d'un matériau par l'application disciplinée de la température et du temps.

Tableau Récapitulatif :

| Étape | Fonction Clé | Résultat/Considération |

|---|---|---|

| Chauffage | Élever le matériau à la température cible. | Doit être contrôlé pour éviter la déformation/fissuration. |

| Maintien | Maintenir à température pour l'uniformité. | Permet aux changements de structure interne de se produire. |

| Refroidissement | Contrôler la vitesse pour fixer les propriétés finales. | Trempe rapide pour la dureté ; refroidissement lent pour la douceur. |

Obtenez un contrôle précis de vos processus de traitement thermique avec KINTEK.

Que vous ayez besoin de durcir, de recuire ou de revenir, le bon four de laboratoire est essentiel pour exécuter les étapes de chauffage, de maintien en température et de refroidissement avec précision. KINTEK se spécialise dans la fourniture d'équipements de laboratoire fiables et de consommables adaptés aux besoins spécifiques de traitement thermique de votre laboratoire.

Laissez-nous vous aider à améliorer vos propriétés matérielles et votre cohérence. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre application !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment refroidir un four à moufle ? Assurer la sécurité et maximiser la durée de vie de l'équipement

- Qu'est-ce que la vérification de la température d'un four à moufle ? Assurer un traitement thermique précis

- Quel est le principe du four à moufle en laboratoire ? Maîtriser le chauffage de haute température précis

- Quelle est la température la plus élevée qu'un four peut atteindre ? Exploration des limites de plus de 3 000 °C à votre application

- Pourquoi un four à moufle doit-il être associé à un creuset scellé ? Analyse précise de la matière volatile de la biomasse expliquée