Les principaux avantages d'un four à graphite découlent des propriétés thermiques uniques du matériau, qui permettent un chauffage rapide, une uniformité de température exceptionnelle et la capacité d'atteindre des températures extrêmes. La faible densité et la faible capacité thermique du graphite signifient qu'il chauffe et refroidit rapidement, tandis que sa capacité à créer des conditions de corps noir quasi parfaites assure une répartition uniforme de la chaleur dans toute la chambre.

La décision d'utiliser un four à graphite est fondamentalement liée à la volonté d'atteindre un niveau de vitesse, d'uniformité et de performance à haute température souvent irréalisable avec les fours métalliques conventionnels, ce qui en fait un outil essentiel pour le traitement des matériaux avancés.

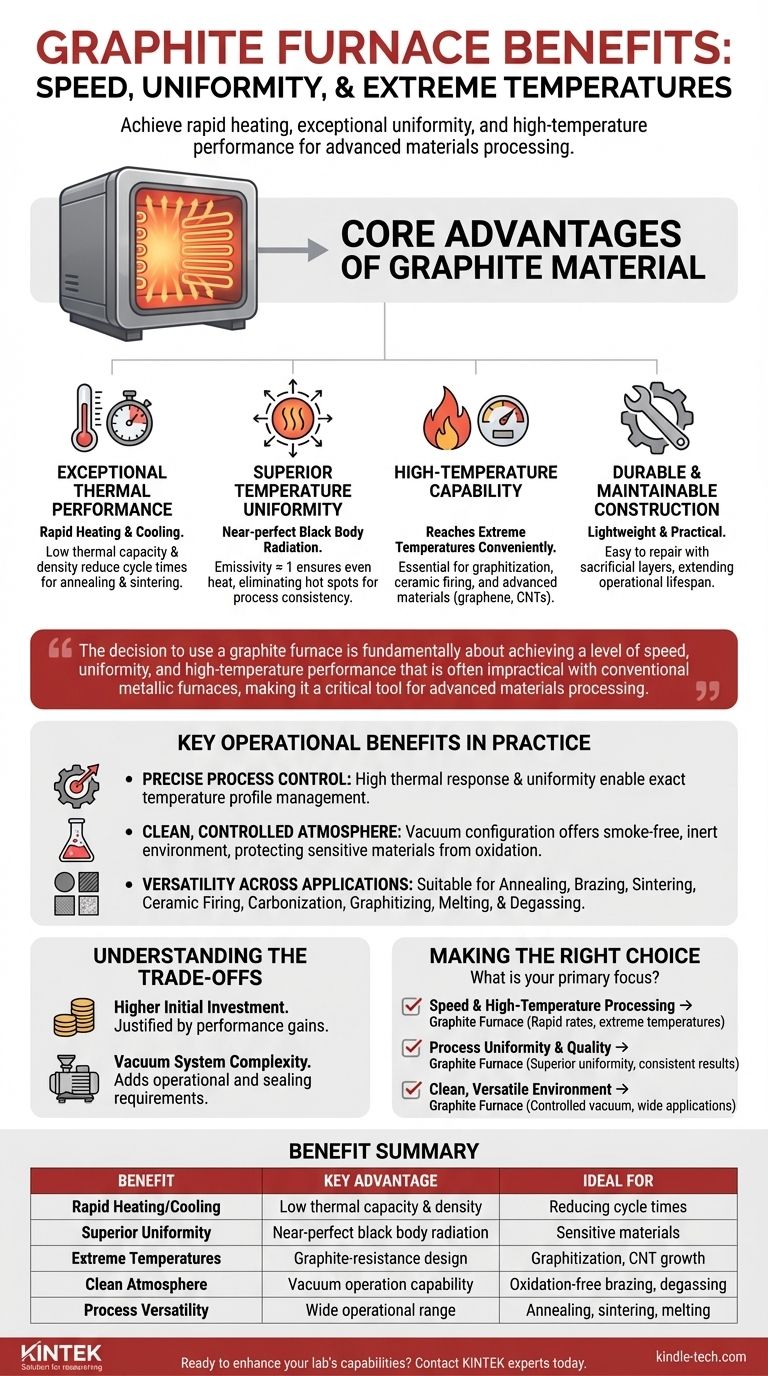

Les avantages fondamentaux du graphite en tant que matériau de four

Le graphite n'est pas seulement un matériau pratique ; ses propriétés intrinsèques se traduisent directement par des performances supérieures pour les applications thermiques exigeantes.

Performances thermiques exceptionnelles

Le graphite a une très faible capacité thermique et une densité modeste.

Cette combinaison permet au four de chauffer et de refroidir avec une rapidité remarquable, réduisant considérablement les temps de cycle pour des processus comme le recuit ou le frittage.

Uniformité de température supérieure

Le graphite présente une émissivité de près de 1, créant des conditions de rayonnement de corps noir idéales à l'intérieur de la chambre de chauffage.

Cela signifie que la chaleur est rayonnée de manière incroyablement uniforme, éliminant les points chauds et garantissant que chaque partie de la charge de travail reçoit la même énergie thermique, ce qui est essentiel pour la cohérence du processus.

Capacité à haute température

Les fours à graphite, en particulier les modèles sous vide à résistance en graphite, peuvent atteindre des températures plus élevées plus facilement que de nombreuses alternatives.

Cela les rend essentiels pour les processus à haute température comme la graphitisation, la cuisson de céramiques et la croissance de matériaux avancés comme le graphène ou les nanotubes de carbone.

Construction durable et facile à entretenir

Malgré leurs hautes performances, les chambres de four à graphite sont également pratiques.

Elles sont légères par rapport aux zones chaudes métalliques et sont souvent conçues pour être facilement réparées. Des couches sacrificielles peuvent également être utilisées pour protéger les composants principaux et prolonger la durée de vie opérationnelle du four.

Principaux avantages opérationnels en pratique

Ces avantages matériels créent des bénéfices tangibles dans un environnement de laboratoire ou de production.

Contrôle précis du processus

La combinaison d'une réponse thermique rapide et d'une grande uniformité confère aux opérateurs un très haut degré de contrôlabilité de la température.

Cette précision est vitale pour les processus complexes où des profils de température spécifiques doivent être suivis exactement.

Atmosphère propre et contrôlée

Lorsqu'il est utilisé en configuration sous vide, un four à graphite fournit une atmosphère inerte et sans fumée.

Cela protège les matériaux sensibles de l'oxydation et de la contamination, une exigence pour des applications comme le brasage et le dégazage.

Polyvalence des applications

Les capacités des fours à graphite les rendent adaptés à un éventail exceptionnellement large de processus thermiques.

Les applications courantes incluent le recuit, le brasage, le frittage, la cuisson de céramiques, la carbonisation, la graphitisation, la fusion et le dégazage de divers matériaux.

Comprendre les compromis

Bien que puissants, les fours à graphite comportent des considérations spécifiques qui doivent être pesées.

Investissement initial plus élevé

Les fours sous vide à résistance en graphite ont généralement un coût initial plus élevé que les conceptions de fours plus simples et à basse température.

L'investissement est justifié par les gains de performance, mais c'est un facteur clé dans la planification initiale.

Complexité du système de vide

Pour obtenir l'atmosphère la plus propre et les températures les plus élevées, un système de vide est souvent nécessaire.

Cela ajoute une complexité opérationnelle, y compris la nécessité de produire un vide et de gérer de grands joints étanches au vide pendant le chargement et le déchargement.

Faire le bon choix pour votre application

Le choix d'un four dépend entièrement de vos exigences de processus et de vos objectifs principaux.

- Si votre objectif principal est la vitesse et le traitement à haute température : Un four à graphite est un excellent choix en raison de ses taux de chauffage rapides et de sa capacité à atteindre efficacement des températures extrêmes.

- Si votre objectif principal est l'uniformité et la qualité du processus : L'uniformité de température supérieure due aux conditions de corps noir du graphite est essentielle pour les matériaux sensibles qui exigent des résultats constants.

- Si votre objectif principal est un environnement propre et polyvalent : La capacité à fonctionner sous vide contrôlé rend un four à graphite idéal pour une large gamme d'applications, du brasage des métaux au développement de matériaux carbonés avancés.

En fin de compte, comprendre ces avantages fondamentaux vous permet de tirer parti des capacités uniques du graphite pour maîtriser vos processus thermiques les plus exigeants.

Tableau récapitulatif :

| Avantage | Avantage clé | Idéal pour |

|---|---|---|

| Chauffage/Refroidissement rapide | Faible capacité thermique et densité | Réduction des temps de cycle (ex. : recuit, frittage) |

| Uniformité supérieure | Rayonnement de corps noir quasi parfait | Résultats constants pour les matériaux sensibles |

| Températures extrêmes | Conception à résistance en graphite | Graphitisation, cuisson de céramiques, croissance de CNT |

| Atmosphère propre | Capacité de fonctionnement sous vide | Brasage sans oxydation, dégazage |

| Polyvalence des processus | Large gamme opérationnelle | Recuit, frittage, fusion, carbonisation |

Maîtrisez vos processus thermiques les plus exigeants avec un four à graphite de KINTEK.

Nos fours à graphite sont conçus pour offrir le chauffage rapide, l'uniformité de température exceptionnelle et les performances à haute température que votre recherche ou production de matériaux avancés exige. Que votre application implique le frittage, le brasage, la graphitisation ou la cuisson de céramiques, l'expertise de KINTEK en équipement de laboratoire vous assure une solution fiable adaptée à vos besoins.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à graphite peut résoudre vos défis spécifiques en matière de haute température.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Quels sont les avantages du graphite ? Libérez des performances supérieures dans les processus à haute température

- Qu'est-ce que le graphite isostatique ? Le matériau ultime pour les applications de haute technologie et à haute température

- Quels sont les avantages/inconvénients d'un four à graphite par rapport à une source à flamme ? Choisir le bon AAS pour votre laboratoire

- Quels sont les avantages du four en graphite par rapport à la flamme ? Obtenez une sensibilité supérieure pour l'analyse de traces

- Quelles sont les étapes du four à graphite ? Un guide pour une programmation de température multi-étapes précise

- Le graphite conduit-il l'électricité une fois fondu ? Découvrez les secrets de la conductivité du carbone liquide

- Quelle est la température de la spectrométrie d'absorption atomique en four graphite ? Maîtriser le programme de chauffage multi-étapes

- Quelles sont les interférences du four à graphite ? Surmonter les problèmes de matrice et de spectre pour une GFAAS précise