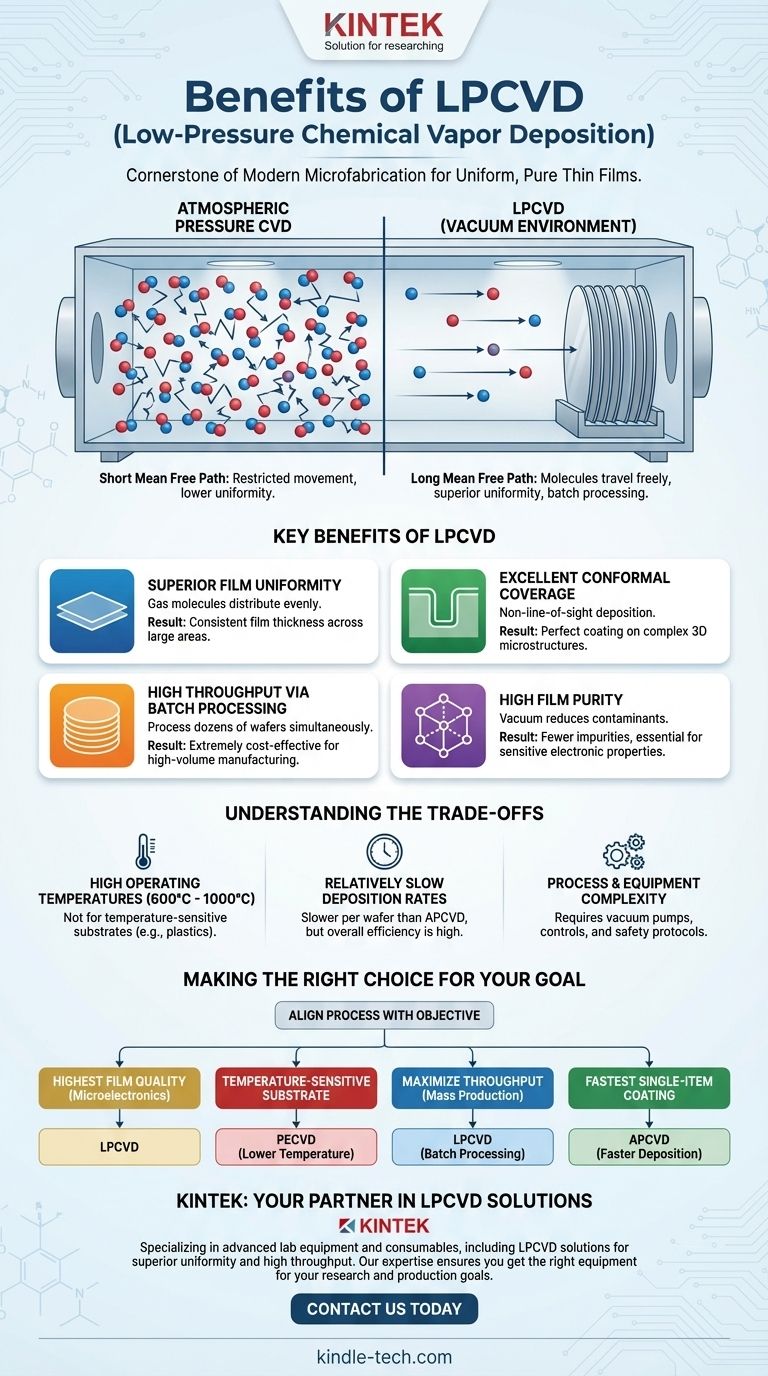

À la base, le dépôt chimique en phase vapeur à basse pression (LPCVD) est un processus hautement raffiné pour créer des films minces exceptionnellement uniformes et purs, ce qui en fait une pierre angulaire de la microfabrication moderne. Bien qu'il partage les principes fondamentaux de toutes les méthodes de dépôt chimique en phase vapeur (CVD), son utilisation d'un environnement sous vide offre des avantages distincts pour la production de matériaux de haute qualité sur de grandes surfaces et des topographies complexes.

L'avantage crucial du LPCVD n'est pas seulement ce qu'il fait, mais comment il le fait. En réduisant la pression de la chambre, le processus permet aux molécules de gaz de parcourir une plus longue distance et plus librement, ce qui se traduit par une uniformité de film supérieure et la capacité de revêtir de nombreux substrats simultanément avec une grande pureté.

Comment la basse pression change tout

Pour comprendre les avantages du LPCVD, nous devons d'abord comprendre la physique du fonctionnement sous vide. Le concept clé est le libre parcours moyen, qui est la distance moyenne parcourue par une molécule de gaz avant de heurter une autre.

Le rôle du libre parcours moyen

Dans un système à pression atmosphérique standard, la chambre est encombrée de molécules de gaz qui entrent constamment en collision. Cela restreint leur mouvement.

Dans un système LPCVD, la pression est réduite d'un facteur de 1 000 à 10 000. Cela augmente considérablement le libre parcours moyen, permettant aux molécules de gaz précurseurs de voyager beaucoup plus loin avant d'interagir. Ce changement unique est à l'origine des principaux avantages du LPCVD.

Principaux avantages du processus LPCVD

L'environnement unique à l'intérieur d'un réacteur LPCVD se traduit directement par des avantages tangibles pour la fabrication, en particulier dans l'industrie des semi-conducteurs.

Uniformité de film supérieure

Étant donné que les molécules de gaz peuvent parcourir de longues distances sans collision, elles se répartissent de manière très uniforme dans toute la chambre de réaction.

Cela conduit à un taux de dépôt très uniforme sur toute la surface d'un substrat. Le film résultant a une épaisseur constante, ce qui est essentiel pour la performance des dispositifs électroniques.

Excellente couverture conforme

Le long libre parcours moyen permet également au LPCVD d'offrir une couverture conforme exceptionnelle. Cela signifie que le film s'adapte parfaitement à la forme des microstructures tridimensionnelles complexes sur une plaquette.

Contrairement aux méthodes de dépôt par ligne de visée, le gaz dans le LPCVD peut pénétrer dans les tranchées profondes et contourner les coins vifs, assurant un revêtement continu et uniforme partout.

Haut débit grâce au traitement par lots

La nature non-ligne-de-visée et la grande uniformité du LPCVD permettent une efficacité de processus incroyable. Au lieu de traiter une plaquette à la fois, des dizaines, voire des centaines de plaquettes peuvent être empilées verticalement dans un « panier ».

Les gaz précurseurs circulent entre les plaquettes, déposant le matériau uniformément sur toutes en même temps. Cette capacité de traitement par lots rend le LPCVD extrêmement rentable pour la fabrication en grand volume.

Pureté de film élevée

Le fonctionnement sous vide réduit intrinsèquement la concentration de gaz d'arrière-plan et de contaminants indésirables dans la chambre.

Il en résulte la croissance de films de haute pureté, car il y a moins de probabilité d'incorporer des impuretés dans le matériau. Ceci est essentiel pour obtenir les propriétés électriques et matérielles souhaitées dans les applications sensibles.

Comprendre les compromis

Aucun processus n'est parfait. Les avantages du LPCVD s'accompagnent d'exigences et de limites spécifiques qu'il est essentiel de comprendre.

Températures de fonctionnement élevées

Un inconvénient majeur de nombreux processus LPCVD est la nécessité de températures élevées, souvent dans la plage de 600 °C à 1000 °C, pour entraîner les réactions chimiques nécessaires.

Ce budget thermique élevé limite son utilisation aux substrats capables de résister à une telle chaleur. Il n'est pas adapté au dépôt de films sur des matériaux sensibles à la température comme les plastiques ou certaines couches de dispositifs terminés.

Taux de dépôt relativement lents

Bien que le débit global soit élevé en raison du traitement par lots, le taux réel de croissance du film sur une seule plaquette est généralement plus lent que celui du CVD à pression atmosphérique (APCVD).

Le choix entre les deux dépend de la priorité : la vitesse pour une seule pièce ou l'efficacité pour un grand lot.

Complexité du processus et de l'équipement

Les systèmes LPCVD nécessitent des pompes à vide, des chambres scellées et des commandes de processus sophistiquées pour gérer précisément la pression et le débit de gaz. Les gaz précurseurs utilisés sont également souvent dangereux.

Cela rend l'équipement plus complexe et plus coûteux que les systèmes atmosphériques plus simples et nécessite des protocoles de sécurité stricts.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la plus haute qualité de film pour la microélectronique : Le LPCVD est souvent le choix supérieur pour son uniformité, sa conformité et sa pureté inégalées sur les plaquettes de silicium.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le LPCVD n'est pas adapté ; un processus à plus basse température comme le CVD assisté par plasma (PECVD) serait nécessaire.

- Si votre objectif principal est de maximiser le débit pour la production de masse : La capacité de traitement par lots du LPCVD en fait l'une des technologies de dépôt les plus efficaces et évolutives disponibles.

- Si votre objectif principal est le revêtement le plus rapide possible sur un seul article : Le taux de dépôt du LPCVD est plus lent que celui des autres méthodes, l'APCVD pourrait donc mieux convenir si le traitement par lots n'est pas une option.

En fin de compte, choisir le LPCVD est une décision stratégique pour privilégier la perfection du film et l'échelle de fabrication par rapport à la vitesse du processus et à la flexibilité de la température.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Cas d'utilisation idéal |

|---|---|---|

| Uniformité de film supérieure | Épaisseur constante sur de grandes surfaces | Microélectronique, fabrication de semi-conducteurs |

| Excellente couverture conforme | Revêtement uniforme sur des structures 3D complexes | Dispositifs MEMS, capteurs avancés |

| Haut débit | Traitement par lots de plusieurs plaquettes | Environnements de production à grand volume |

| Pureté de film élevée | Contamination réduite dans l'environnement sous vide | Applications électroniques sensibles |

Besoin de films minces de haute qualité pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, y compris les solutions LPCVD adaptées aux laboratoires exigeant une uniformité supérieure et un haut débit. Notre expertise garantit que vous obtenez l'équipement adapté pour atteindre vos objectifs spécifiques de recherche et de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale