À la base, le frittage est un processus de transformation thermique. C'est une méthode de fabrication qui utilise la chaleur et la pression pour lier les particules d'un matériau en une masse solide et cohérente. Crucialement, cela est réalisé à une température inférieure au point de fusion du matériau, reposant sur la diffusion atomique plutôt que sur la liquéfaction pour créer des composants solides et dimensionnellement précis à partir de poudres.

Bien que souvent considéré simplement comme un moyen de durcir les poudres, la véritable caractéristique du frittage est sa capacité à contrôler précisément la densité finale d'un matériau. Ce contrôle permet de créer de tout, des pièces très denses et solides aux structures intentionnellement poreuses pour des applications spécialisées.

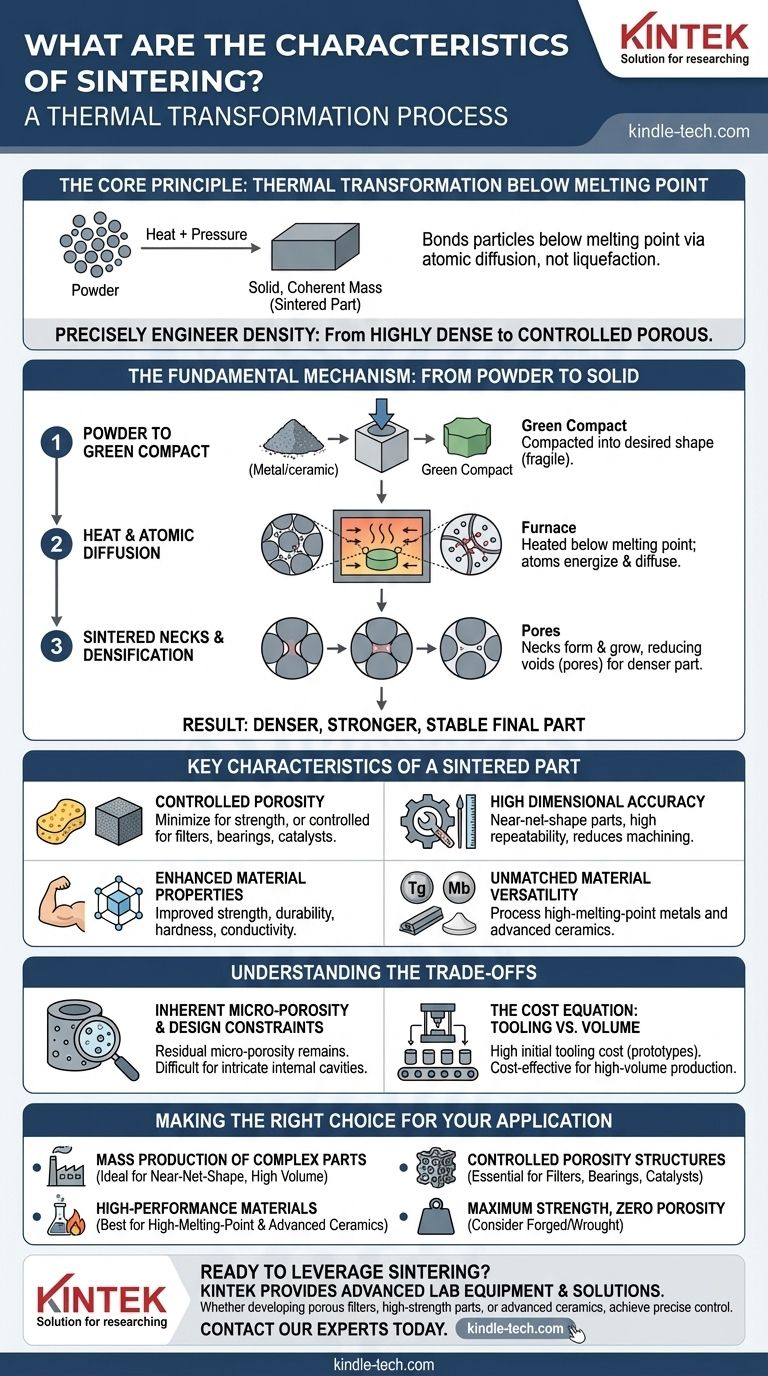

Le Mécanisme Fondamental : De la Poudre au Solide

Le frittage n'est pas un simple processus de fusion. C'est un phénomène sophistiqué à l'état solide qui modifie fondamentalement la structure interne du matériau.

De la Poudre au « Compact Vert »

Le processus commence par une poudre, qui peut être un métal, une céramique ou un composite. Cette poudre est d'abord compactée dans une forme désirée, souvent à l'aide d'une matrice et d'une presse. Cette pièce initiale et fragile est connue sous le nom de « compact vert ».

Le Rôle de la Chaleur et de la Diffusion Atomique

Le compact vert est ensuite chauffé dans un four à atmosphère contrôlée à une température inférieure à son point de fusion. Cette énergie thermique ne fait pas fondre le matériau, mais énergise plutôt ses atomes.

Ces atomes énergisés commencent à migrer à travers les frontières des particules individuelles, un processus appelé diffusion atomique. Ce mouvement soude les particules ensemble là où elles se touchent.

Collets de Frittage et Densification

À mesure que les atomes diffusent, ils forment de petits ponts ou « collets » entre les particules adjacentes. À mesure que le processus se poursuit, ces collets s'élargissent, rapprochant les centres des particules.

Cette action réduit systématiquement la taille et le nombre des vides, ou pores, qui existaient entre les particules dans le compact vert. Le résultat est une pièce finale plus dense, plus solide et plus stable.

Caractéristiques Clés d'une Pièce Frittée

Le processus de frittage confère un ensemble unique de propriétés au composant final, le distinguant des pièces fabriquées par coulée ou usinage.

Porosité Contrôlée

Une caractéristique déterminante des pièces frittées est leur porosité. Pour de nombreuses applications structurelles, l'objectif est de minimiser la porosité pour atteindre une densité et une résistance maximales.

Cependant, cette porosité peut également être une caractéristique délibérée et contrôlée. Des applications telles que les paliers autolubrifiants, les filtres et les catalyseurs reposent sur une structure poreuse spécifique et uniforme que seul le frittage peut produire de manière fiable.

Haute Précision Dimensionnelle

Le frittage produit des pièces de forme quasi-finale (near-net-shape), ce qui signifie qu'elles sortent du four très proches de leurs dimensions finales. Ce haut degré de répétabilité et de précision réduit considérablement ou élimine le besoin d'opérations d'usinage secondaires coûteuses.

Propriétés Matérielles Améliorées

La formation d'une structure cristalline liée améliore considérablement les propriétés mécaniques de la pièce. Le frittage augmente la résistance, la durabilité et la dureté par rapport au compact de poudre non fritté.

Le processus peut également améliorer la conductivité thermique et électrique en créant un chemin continu à travers les particules fusionnées.

Polyvalence Matérielle Inégalée

Le frittage est exceptionnellement utile pour les matériaux difficiles ou impossibles à traiter par d'autres moyens. Cela inclut les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et le molybdène, ainsi que les céramiques avancées et les carbures utilisés pour les outils de coupe.

Comprendre les Compromis

Bien que puissant, le frittage n'est pas la solution idéale pour tous les problèmes. Comprendre ses limites est essentiel pour une application appropriée.

Micro-Porosité Inhérente

Même lorsque l'objectif est une densité totale, la plupart des pièces frittées conservent un certain niveau de micro-porosité résiduelle. Cela peut les rendre moins adaptées qu'un équivalent forgé ou laminé entièrement dense pour les applications nécessitant la résistance à la traction ou à la fatigue la plus élevée.

L'Équation des Coûts : Outillage vs. Volume

Les matrices et l'outillage requis pour compacter la poudre initiale sont coûteux. Cet investissement initial élevé rend le frittage prohibitif pour les prototypes ou les très petites séries de production.

Inversement, pour la production à haut volume, le faible gaspillage de matériau, la grande vitesse et le traitement secondaire minimal font du frittage une méthode extrêmement rentable.

Contraintes de Conception et de Matériau

Bien que le frittage permette des géométries complexes, les cavités internes ou les contre-dépouilles très complexes peuvent toujours être difficiles à produire. L'écoulement et la compaction de la poudre initiale dictent la faisabilité d'une conception donnée.

Faire le Bon Choix pour Votre Application

Le choix d'un procédé de fabrication dépend entièrement de votre objectif principal. Utilisez ces points comme guide.

- Si votre objectif principal est la production en série de pièces complexes : Le frittage est idéal pour créer des composants répétables, de forme quasi-finale, à haut volume, minimisant l'usinage coûteux.

- Si votre objectif principal est de travailler avec des matériaux haute performance : C'est l'une des rares méthodes viables pour fabriquer des pièces à partir de matériaux ayant des points de fusion extrêmement élevés ou des céramiques avancées.

- Si votre objectif principal est de créer une structure avec une porosité contrôlée : Le frittage offre un contrôle unique et fiable sur la densité finale, essentiel pour les filtres, les paliers et les catalyseurs.

- Si votre objectif principal est la résistance maximale absolue avec zéro porosité : Un matériau forgé ou entièrement laminé pourrait être un meilleur choix, car le frittage laisse intrinsèquement une certaine micro-porosité résiduelle.

En comprenant ces caractéristiques fondamentales, vous pouvez tirer efficacement parti du frittage pour résoudre une gamme unique de défis de fabrication complexes.

Tableau Récapitulatif :

| Caractéristique | Description | Avantage Clé |

|---|---|---|

| Porosité Contrôlée | Capacité à créer des pièces avec des structures poreuses spécifiques et uniformes. | Permet les filtres, les paliers autolubrifiants et les catalyseurs. |

| Haute Précision Dimensionnelle | Produit des pièces de forme quasi-finale avec une précision reproductible. | Réduit ou élimine l'usinage secondaire coûteux. |

| Propriétés Matérielles Améliorées | Améliore la résistance, la dureté et la conductivité grâce à la diffusion atomique. | Crée des composants durables et haute performance. |

| Polyvalence Matérielle | Traite les métaux à haut point de fusion (tungstène, molybdène) et les céramiques. | Résout les défis de fabrication pour les matériaux avancés. |

| Compromis : Micro-Porosité | Des pores résiduels subsistent même dans les pièces denses. | Peut limiter l'utilisation dans les applications nécessitant une résistance maximale absolue. |

Prêt à tirer parti du frittage pour vos composants haute performance ? KINTEK est spécialisé dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires pour perfectionner votre processus de frittage. Que vous développiez des filtres poreux, des pièces métalliques à haute résistance ou des composants céramiques avancés, notre expertise garantit que vous obtenez un contrôle précis sur la densité et les propriétés des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis uniques de frittage de votre laboratoire et vous aider à innover plus rapidement.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires